Soldadura para la Unión de Cobre y Hierro

La soldadura para la unión de cobre y hierro es un proceso esencial para la construcción de estructuras metálicas. Esta unión presenta desafíos únicos debido a la diferencia de los metales y la diferencia en su punto de fusión. La soldadura de cobre y hierro requiere una preparación cuidadosa y un proceso apropiado para garantizar una unión fuerte y estable. Unión de Cobre y Hierro.

La soldadura para la unión de cobre y hierro debe realizarse con una soldadura de cobre, comúnmente conocida como soldadura de níquel. Este material es capaz de unir los dos metales sin dañar los componentes del hierro ni el cobre. Soldadura de Níquel.

Es importante tener en cuenta que el hierro requiere una temperatura más alta para fundirse que el cobre. Por lo tanto, se debe aplicar un calentamiento gradual antes de soldar. Esto asegura que los componentes del hierro se fundan y no se dañen los componentes del cobre. Calentamiento Gradual.

Una vez que los componentes se han calentado a una temperatura adecuada, se aplica la soldadura a la unión. El calor de la soldadura funde los componentes del hierro y el cobre, uniéndolos en una sola pieza. El soldador debe mantener una distancia segura del hierro, para evitar dañar los componentes del cobre. Soldadura a la Unión.

Una vez que la soldadura se ha aplicado, se debe dejar enfriar el hierro. El proceso de enfriamiento debe hacerse de forma gradual para evitar daños a los componentes. Una vez que el hierro se ha enfriado, se puede completar la unión. Proceso de Enfriamiento.

La soldadura para la unión de cobre y hierro es un proceso crítico para la construcción de estructuras metálicas. Si se realiza con cuidado y con el proceso adecuado, se puede lograr una unión fuerte y estable. Proceso Crítico.

¿Qué necesitamos saber para soldar correctamente cobre y hierro?

Soldar cobre y hierro no es una tarea fácil, especialmente si no se conocen los principios básicos de soldadura. Para lograr una soldadura segura y duradera, es importante tener en cuenta algunos factores específicos al trabajar con estos dos materiales. A continuación se describen algunas pautas básicas para soldar cobre y hierro de manera correcta. Preparación: Antes de soldar cobre y hierro, es esencial limpiar las superficies con un líquido abrasivo para eliminar suciedad, grasa y óxido. Esto permitirá que la soldadura se adhiera mejor a ambos materiales. Una vez que los materiales están limpios, es importante aplicar una capa de soldadura para asegurar una conexión segura. Esto ayudará a prevenir fugas y grietas en la soldadura. Tipo de soldadura: El tipo de soldadura que se utilizará para soldar cobre y hierro depende de la aplicación y de la ubicación del material. Para soldar metales en lugares estructuralmente sensibles, como alrededor de una junta o en una tubería, se recomienda utilizar soldadura de arco. Esto ayudará a asegurar una solución duradera y resistente al agua. Para soldar metales en lugares no estructurales, como en paneles de cobre, soldaduras de estaño son apropiadas. Elementos de soldadura: La soldadura de arco se compone de varios elementos principales, como el electrodo, la máquina de soldar, el calentador y el material de soldadura. Es importante entender cómo funcionan estos elementos antes de comenzar a soldar cobre y hierro. El electrodo, por ejemplo, debe ser adecuado para el material de soldadura que se está utilizando. El calentador debe mantener la temperatura necesaria para soldar los materiales. Soldadura: Una vez que todos los elementos estén listos, es hora de soldar. Para soldar cobre y hierro, es necesario mantener el electrodo a un ángulo de 45 grados para permitir que la soldadura se adhiera de manera uniforme a las superficies. El calentador debe mantenerse a la misma distancia del electrodo para asegurar una soldadura segura. Una vez que la soldadura se ha completado, es necesario dejar enfriar el material antes de usarlo.

Soldar cobre y hierro correctamente requiere conocer los principios básicos de soldadura. La preparación adecuada de las superficies, el tipo correcto de soldadura y los elementos de soldadura adecuados son fundamentales para asegurar una soldadura sólida y duradera. Además, es importante mantener un ángulo adecuado al soldar con un calentador adecuado para asegurar una conexión segura. Por último, es necesario dejar enfriar el material antes de usarlo. Si se siguen todos estos pasos, la soldadura de cobre y hierro será segura y eficaz.

¿Qué métodos se pueden utilizar para soldar cobre con acero?

Soldar cobre con acero es una tarea compleja que requiere la selección de un método de soldadura adecuado para lograr una soldadura de buena calidad. Los soldadores deben considerar varios factores, incluyendo el tipo y el grosor de los materiales, la localización de la soldadura, los requisitos de resistencia mecánica y los requisitos de calidad. Las opciones comunes para soldar cobre con acero incluyen soldadura TIG, soldadura MIG, soldadura por fricción inercia, soldadura por arco sumergido y soldadura por resistencia.

La soldadura TIG es una de las formas más comunes de soldar metal con metal. Un arco eléctrico se genera entre un electrodo de tungsteno y el material de base. El calor generado por el arco funde el metal de aporte y el metal base, formando una soldadura. Esta técnica es ideal para soldar cobre con acero, ya que la soldadura se puede controlar con precisión para obtener una soldadura de alta calidad.

La soldadura MIG también se puede utilizar para soldar cobre con acero. Esta técnica implica la alimentación de un alambre de soldadura desde un carrete hacia el área de soldadura. Un arco eléctrico se usa para fundir el alambre de soldadura y los materiales base para formar la soldadura. Esta técnica es más rápida que la soldadura TIG, pero requiere una mayor habilidad para lograr una soldadura de buena calidad.

La soldadura por fricción inercia es una técnica que se usa para soldar materiales no ferrosos como el cobre. Esta técnica utiliza una herramienta giratoria que aplica calor y presión al área de soldadura para fundir los materiales. El calor generado funde los materiales, formando una unión fuerte. Esta técnica es ideal para soldar cobre con acero, ya que no requiere ninguna preparación especial y puede lograr una soldadura de alta calidad.

La soldadura por arco sumergido es una técnica de soldadura comúnmente utilizada para unir materiales ferrosos. Esta técnica implica el uso de un electrodo especialmente diseñado que se sumerge en un baño de sal fundida para generar un arco eléctrico. Esta técnica no es adecuada para soldar cobre con acero, ya que puede provocar el enfriamiento excesivo de los materiales.

La soldadura por resistencia también se puede utilizar para soldar cobre con acero. Esta técnica implica la aplicación de calor por medio de resistencia eléctrica. Esta técnica es útil para soldar materiales gruesos, como tubos de cobre, pero no se recomienda para soldar materiales más delgados. La soldadura por resistencia requiere un equipo especializado para lograr una soldadura de buena calidad.

¿Qué material de aporte es necesario para soldar una unión de cobre y hierro?

Soldar una unión entre cobre y hierro es un proceso relativamente sencillo que requiere el uso de un material de aporte de soldadura. El material de aporte es la parte clave del proceso de soldadura. Está diseñado para unir dos metales al fundirlos juntos. Las uniones de cobre y hierro requieren un material de aporte específico para simplificar el proceso.

El material de aporte más común para soldar uniones de cobre y hierro es el electrodo de aleación de cobre-hierro. Esta aleación está diseñada para unir los dos metales al mismo tiempo. Para usar este material de aporte, el soldador debe conocer los tipos de soldadura, el calibre del electrodo de aleación de cobre-hierro y la clasificación de la mezcla de soldadura.

Además del electrodo de aleación de cobre-hierro, también se pueden usar aleaciones de soldadura de níquel, los cuales se usan para soldar uniones entre cobre y hierro. Estas aleaciones se usan comúnmente cuando la mezcla de soldadura se debe usar en áreas de difícil acceso. Estas aleaciones también son más resistentes al calor y a la corrosión que el electrodo de aleación de cobre-hierro.

También hay algunos metales de aporte que pueden usarse para soldar uniones de cobre y hierro. Estos incluyen acero inoxidable, aluminio, latón y bronce. Estos metales de aporte se usan principalmente cuando hay una necesidad específica de unir dos metales distintos. Estos metales tienen propiedades más resistentes al calor y a la corrosión que el electrodo de aleación de cobre-hierro.

El material de aporte adecuado para soldar una unión de cobre y hierro depende del trabajo que se está realizando. Si se requiere una unión fuerte y resistente al calor, se recomienda usar un electrodo de aleación de cobre-hierro. Si se requiere una unión resistente a la corrosión, se recomienda usar una aleación de soldadura de níquel. Si se requiere soldar una unión de dos metales diferentes, se recomienda usar un metal de aporte adecuado.

¿Cómo se solda el cobre con el hierro?

Soldar el cobre con el hierro no es una tarea sencilla. Sin embargo, con los materiales y equipos adecuados, es posible lograr una unión perfecta. Aquí hay algunos pasos para soldar cobre y hierro.

Primero, debe preparar los bordes de los materiales para soldar. Esto implica limpiarlos con una lija para remover suciedad y pintura. Esto permitirá que el metal se fusione adecuadamente.

Luego, aplica una capa de soldadura, que es un material compuesto de plomo y estaño. Esto se aplica con una soldadura de estaño, que se utiliza para obtener una soldadura fuerte. Se puede aplicar con una pistola de soldadura de estaño.

A continuación, el hierro y el cobre deben estar a la misma temperatura. Esto se logra calentando el metal con un soplete, lo que permite que el metal se fusione adecuadamente. Esto se debe hacer con cuidado para evitar quemar el metal.

Finalmente, una vez que el metal esté a la misma temperatura, se debe soldar con una soldadura de hierro y cobre. Esto se debe hacer con cuidado para evitar quemar el metal. Una vez que se haya hecho esto, la soldadura estará lista para resistir la temperatura y presión necesarias para una soldadura fuerte.

Para concluir, soldar el cobre con el hierro es un proceso complicado. Requiere el uso de materiales y equipos adecuados, así como una técnica correcta para lograr una soldadura fuerte. Si se sigue el procedimiento correcto, el resultado debe ser una soldadura de calidad.

Flux para soldadura de cobre y hierro

REPORSHOP - Bote 250Gr Decapante Polvo Varilla Soldar Cobre, Laton, Hierro, Aluminio

- Decapante para varilla de soldadura

- Polvo decapante Flux

- Envase: 250gr.

- Aplicaciones: hierro, cobre

1 Piezas 20g Pasta De Soldadura Sin plomo De Jeringa con 2 Herramienta de Dispensación de Aguja,Pasta de Soldadura,Sin Plomo Pasta De Soldadura De Jeringa Flux,Pegamento de Soldadura

- Usted recibirá: una pasta de soldadura de mantenimiento tipo cilindro de aguja, con un putter y dos agujas.

- Modelo de producto: sn42bi58, baja temperatura sin plomo; 20g.

- Punto de fusión: 138 ° c.

- Uso: limpiar la superficie del artículo antes de la soldadura, aplicar esta pasta al cobre, hierro, estaño y otros metales soldados, y luego usar el soldador para fundir el estaño en el lugar de soldadura.

- Alcance de uso: adecuado para instrumentos de soldadura, instrumentos, flujos de oro, cobre, hierro y otros metales, así como para el mantenimiento de electrodomésticos.

InfoCoste - Pasta Soldar

- Flux o también llamado pasta de soldar, para realizar soldaduras perfectas o en sitios difíciles de que agarre el estaño

- Desoxida las piezas a soldar

- Además limpia la punta del soldador y alarga su duración

- Atención: debido a su agradable olor, deberá estar alejado de las manos de los niños, ya que puede ser ingerido por accidente

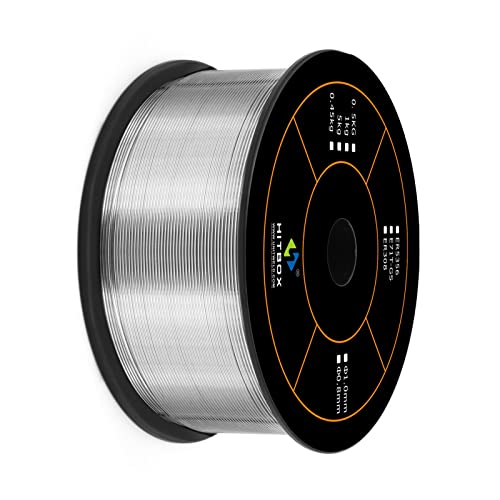

Alambre de soldadura,HITBOX 0,8 mm 1 KG Hilo de soldar sin gas, alambre con núcleo de fundente adecuado para soldar

- · Indispensable para la soldadura: el alambre de flujo HITBOX E71T-GS es una opción natural para aplicaciones como la soldadura de solape de metal, soldadura a tope, reparación de chapa de automóviles y construcción de conductos.

- · El alambre con núcleo fundente E71T-GS de protección de gas de un solo paso está diseñado para la soldadura de un solo paso de acero al carbono de calibre fino de 3/16 "a calibre 22. El E71T-GS requiere un blindaje de gas externo Soldadura DCEN (polaridad recta)

- · Mejor que el alambre con núcleo de flujo sólido HITBOX E71T-GS generalmente se mezcla más profundo que el alambre sólido. Adecuado para aplicaciones de paso único de alta velocidad, será más caliente que una sola pista

- · El alambre de flujo de rendimiento delgado-HITBOX E71T-GS fluye suavemente a través de la pistola y está bien soldado con salpicaduras mínimas y sin acumulación excesiva de flujo en la soldadura

- · Especificaciones-0.8mm / 0.03in, Peso neto: 1kg / 2.2lb. Ideal para soldar al aire libre o con viento. Envuelto y bien envuelto

Soldadura de plata para cobre y hierro

Qkiss 4Pcs Alambre de Soldadura de Latón, 0.5mm /0.7mm/ 1.0mm / 1.5mm Varilla de Soldadura de Plata, No Necesita Polvo de Soldadura, Varilla/Alambre de Soldadura de Oro Plata Cobre y Hierro

- Calidad: 100% nuevo de alta calidad.

- Material: Hecho de material de cobre para mayor durabilidad.

- Versátil: una combinación de 4 especificaciones diferentes lo hace más práctico.

- Ampliamente utilizado: los cables se pueden cambiar de forma de forma flexible, lo que los hace versátiles.

- Aplicabilidad: varilla de soldadura de alta calidad para la fabricación de joyas.

Alambre con núcleo de fundente de plata de alta conductividad térmica de 0,1 pulgadas, varillas de soldadura, hierro, acero inoxidable, cobre para soldar aluminio

- 【Aplicación amplia】Incluyendo soldaduras diferentes de aluminio, aleación de aluminio, aluminio fundido, aleación de aluminio y magnesio, etc

- 【Fácil de usar】Electrodos Soldadura,Adecuado para la soldadura completa de operadores de soldadura primaria, solo se requiere un pequeño dispositivo de calentamiento y la resistencia de la soldadura después de la soldadura es generalmente más alta que la resistencia del material base en sí

- 【Más detalles】Varillas De Hierro,Alambre de soldadura de aluminio de baja temperatura, puede soldar casi todos los metales blancos

- 【Gran efecto de soldadura】Varilla Soldadura Plata,Buen efecto de soldadura, fuerte soldabilidad y resistencia a la corrosión, alta conductividad térmica, excelente rendimiento de procesamiento

- Incluso el metal blanco que ha sido severamente corroído o contaminado con aceite y aleación de aluminio que todo el mundo piensa que no se puede restaurar puede repararse.

Soldador USB, Calefacción de Enfriamiento Rápido Kit de Soldadura de Oro Duradero Soldadura Eléctrica 5V 8W Hierros Soldador CAU in e AIN Ool con Cable de Alambre para Oro Plata

- Amplia compatibilidad: su soldador eléctrico es capaz de fundir numerosos estilos de metales, que incluyen oro, plata, cobre, aluminio, etc.

- Larga vida útil: puedo sentir dolor o muy mal.

- El proveedor garantiza: si algún problema de uso o insatisfacción con nuestro producto, comuníquese con nosotros, nuestro equipo de soporte experto en clientes buscará los problemas con sinceridad.

- Calentamiento y enfriamiento rápidos: el tiempo de calentamiento corto, de menos de 15 segundos, y el tiempo de enfriamiento rápido, de menos de 30 segundos, permiten que su soldador USB realice dolores de manera tan correcta y rápida.

- Funcionamiento seguro: la pro ec ión garantiza un funcionamiento seguro.

Gwxevce 100g Pasta de Soldadura fundente Plata latón Polvo de Soldadura para soldar Cobre Aluminio Blanco

- En el rango de 620 a 850 grados y con soldadura de plata, soldadura de plata, cobre y aleación de cobre, el cobre y el acero inoxidable pueden disolver efectivamente los diversos óxidos metálicos y disparar el desbordamiento de la soldadura.

- Derritiendo, cubriendo, aislando, previniendo la oxidación

- Limpiar la superficie de la soldadura.

Varillas de soldadura de cobre y hierro

Alambre con núcleo de fundente de plata de alta conductividad térmica de 0,1 pulgadas, varillas de soldadura, hierro, acero inoxidable, cobre para soldar aluminio

- 【Aplicación amplia】Incluyendo soldaduras diferentes de aluminio, aleación de aluminio, aluminio fundido, aleación de aluminio y magnesio, etc

- 【Fácil de usar】Electrodos Soldadura,Adecuado para la soldadura completa de operadores de soldadura primaria, solo se requiere un pequeño dispositivo de calentamiento y la resistencia de la soldadura después de la soldadura es generalmente más alta que la resistencia del material base en sí

- 【Más detalles】Varillas De Hierro,Alambre de soldadura de aluminio de baja temperatura, puede soldar casi todos los metales blancos

- 【Gran efecto de soldadura】Varilla Soldadura Plata,Buen efecto de soldadura, fuerte soldabilidad y resistencia a la corrosión, alta conductividad térmica, excelente rendimiento de procesamiento

- Incluso el metal blanco que ha sido severamente corroído o contaminado con aceite y aleación de aluminio que todo el mundo piensa que no se puede restaurar puede repararse.

REPORSHOP - Bote 250Gr Decapante Polvo Varilla Soldar Cobre, Laton, Hierro, Aluminio

- Decapante para varilla de soldadura

- Polvo decapante Flux

- Envase: 250gr.

- Aplicaciones: hierro, cobre

AFASOES 50 Pcs Varilla de Laton para Soldar 1.6mm x 250 mm Varilla Redonda Soldadura Barras de Soldar Varilla Soldar Cobre Barras Varilla para Proyectos de Bricolaje RC Modelo

- 👍【Pack de Valor: 50 Pcs 1.6 x 250mm】Nuestra Varilla de Latón para Soldar llega en un práctico pack de valor con un montón de varillas, asegurándote un suministro de sobra para tus necesidades de soldadura. Vas a recibir 50 varillas de latón macizo, color Oro. Tienen un grosor de 1.6 mm y miden 250 mm de largo. Son ligeras y perfectas para llevar contigo a todas partes.

- 👍【Varilla de Latón Premium】Nuestra varilla redonda de latón es de la máxima calidad, hecha con latón premium para asegurar una conductividad excelente y aguante en todo tipo de proyectos de soldadura. Además, tiene un acabado suave y bien pulido. Es resistente a la corrosión y se corta y suelda sin problemas. Puedes darle la forma que quieras con toda facilidad.

- 👍【Fácil de Usar y Confiable】La varilla de Latón está pensada para hacer la soldadura pan comido. Su grosor ideal y su composición aseguran que se funda y fluya de manera excepcional, obteniendo soldaduras fuertes y confiables siempre. No tendrás que preocuparte por grietas ni problemas. Funciona perfectamente con hilos enrollados y estriados.

- 👍【Elección Ecológica】Fabricada con latón ecológico, nuestra varilla de soldadura cuida del medio ambiente. Soldarás con confianza, sabiendo que usas un material sostenible que mantiene su calidad en cualquier situación de soldadura.

- 👍【Aplicaciones de Soldadura Versátiles】Tanto si eres un manitas como si te dedicas a esto, nuestra varilla de latón es genial para un montón de cosas: electrónica, joyería, fontanería, manualidades y mucho más. Se usa un montón en ejes de engranajes, motores, vehículos en miniatura, modelos de aviones, barcos y coches. ¡Es una herramienta indispensable en tu caja de herramientas de soldadura!

20 Piezas Varilla de Soldadura Cobre 250mm x 2.5mm Fosforoso Redonda Consumibles de Soldadura para Soldar Tubos de Cobre de Aires Acondicionados Refrigeradores

- ALTA CALIDAD: La varilla de soldadura redonda adopta material de cobre fosforado de alta calidad, con un rendimiento estable y duradero, se puede utilizar durante mucho tiempo

- FÁCIL DE USAR: La tig consumibles de soldadura de cobre fosforado tiene un procesamiento estándar con 2 mm de diámetro, fácil de instalar y quitar, incluidas 20 varillas de soldadura, conveniente para reemplazar

- PRÁCTICO: La varilla de soldadura de cobre fosforoso es práctica en el trabajo y la vida, comúnmente utilizada para soldar tubos de cobre de acondicionadores de aire y refrigeradores

- CARACTERÍSTICA: La varilla del soldador es de diseño compacto, fácil de transportar y almacenar, tiene un amplio rango de uso, adecuado para la industria de instrumentos electromecánicos

- GARANTÍA DE CALIDAD: La varilla cobre para soldar se fabrica bajo estrictos controles de calidad y requisitos estándar, y tiene un alto factor de seguridad, por lo que se puede utilizar con confianza.