¿Por qué el Estaño no se Adhiere al Cobre?”

Cuando se habla de soldadura de cobre y estaño, es normal preguntarse por qué estos dos metales no se adhieren fácilmente. El cobre es un metal muy utilizado en la industria y la construcción, mientras que el estaño se emplea en la fabricación de componentes electrónicos y en la soldadura.

La respuesta a por qué el estaño no se adhiere al cobre se encuentra en las propiedades químicas de ambos metales. El cobre es un metal que se oxida con facilidad, formando una capa de óxido sobre su superficie que impide una unión sólida y estable con el estaño.

Además, el estaño tiene una afinidad química mayor con el oxígeno que con el cobre, lo que provoca que forme compuestos con el oxígeno antes que con el cobre. Esto significa que, cuando se intenta soldar cobre con estaño, el estaño prefiere unirse al oxígeno del aire que al cobre, dejando una superficie de cobre oxidada que dificulta la adhesión.

Para que la soldadura de cobre y estaño se realice con éxito, es necesario un tratamiento previo de la superficie del cobre. Una opción es la aplicación de un flujo de soldadura que elimine la capa de óxido y permita una mejor unión entre los metales.

Otra alternativa es el uso de un estaño con composición química apropiada para la soldadura de cobre. Existen varios tipos de estaño con diferentes concentraciones de estaño y otros componentes, como plomo o plata, que pueden mejorar la adhesión con el cobre y reducir la formación de óxido.

En resumen, la razón por la cual el estaño no se adhiere fácilmente al cobre se debe a la naturaleza química de ambos metales y a la formación de óxido en la superficie del cobre. Es posible realizar una soldadura de cobre y estaño exitosa mediante el uso de un flujo de soldadura o de un estaño con composición adecuada para la unión de estos dos metales.

¿Por qué el estaño no se pega?

El estaño es un metal que se utiliza comúnmente en la soldadura de circuitos electrónicos y en la producción de objetos como latas y objetos decorativos. Una de las propiedades más características del estaño es que no se pega a la superficie con la que se está trabajando.

La razón principal por la que el estaño no se pega es debido a su baja tensión superficial. Cuando el estaño se calienta a su punto de fusión, la tensión superficial impide que se adhiera a la superficie en la que se está trabajando. En lugar de pegarse, el estaño se distribuye uniformemente sobre la superficie, formando una capa delgada y uniforme.

Otro factor que influye en la capacidad del estaño para no pegarse es el uso de un flujo de soldadura. El flujo de soldadura es una sustancia química que se aplica a la superficie antes de soldar para reducir la oxidación y permitir que el estaño se adhiera adecuadamente. El flujo de soldadura también ayuda a mantener la baja tensión superficial del estaño, lo que evita que se pegue a la superficie en la que se está trabajando.

En resumen, el estaño no se pega debido a su baja tensión superficial y al uso de un flujo de soldadura. Estas propiedades hacen que el estaño sea un metal muy útil en la soldadura y en la producción de objetos de estaño como latas y objetos decorativos.

¿Por qué no pega la soldadura?

Al realizar una soldadura, es común que en ocasiones no se logre la unión adecuada entre los materiales que se desean unir. Esto se puede deber a varios factores que debemos tomar en cuenta para mejorar nuestro trabajo.

La causa principal de que no se pegue la soldadura es el exceso o la falta de calor en la zona de unión. Es importante tener presente que cada material que se desea unir necesita una cantidad de calor específica para fundirse correctamente y posteriormente lograr la unión.

Otro factor que puede influir es la limpieza del área a unir. Si no se limpia adecuadamente la zona de trabajo, puede haber residuos o contaminantes que impidan la fusión de los materiales durante la soldadura. En la mayoría de los casos es necesario utilizar líquidos y objetos de limpieza para remover cualquier tipo de contaminación del área.

Finalmente, debemos tener en cuenta la calidad del material de soldadura que utilizamos. Al adquirir un material de baja calidad, puede que no se funda adecuadamente y no logremos el resultado deseado. Es importante invertir un poco más de dinero en materiales de calidad que aseguren una correcta soldadura.

¿Qué tipo de estaño se utiliza para soldar cobre?

Cuando se trata de soldar cobre, es importante elegir el tipo adecuado de estaño para obtener una conexión resistente y duradera. El estaño de soldadura está disponible en diferentes aleaciones que varían en composición y en sus características de soldadura.

Para soldar cobre, se recomienda utilizar aleaciones que contengan al menos un 3% de plata, ya que esta composición ayuda a mejorar la conductividad y la resistencia a la corrosión del cobre. Además, el estaño que se utiliza para soldar cobre debe tener un punto de fusión bajo para que no dañe las piezas de cobre y pueda fluir fácilmente en las ranuras y huecos de la superficie.

El estaño de soldadura que se utiliza para soldar cobre se encuentra comúnmente en forma de alambre o barra, y debe estar etiquetado como "para soldar cobre" o "para soldar metales no ferrosos". También es importante elegir el diámetro adecuado del estaño de soldadura, ya que un diámetro demasiado grande o pequeño puede dificultar la soldadura adecuada.

¿Cuál es la mejor soldadura para tubos de cobre?

Cuando se trata de soldar tubos de cobre, hay distintas opciones disponibles en el mercado. Sin embargo, la soldadura fuerte de plata es considerada como la mejor opción para este tipo de tarea.

La soldadura fuerte de plata es un proceso de unión de metales que emplea una aleación que contiene plata, cobre, zinc y cadmio. El resultado es una soldadura muy resistente que no se agrieta ni pierde fuerza con el tiempo. Además, este tipo de soldadura es ideal para tubos de cobre que serán sometidos a vibración o movimientos frecuentes.

Es importante destacar que para obtener una soldadura fuerte y duradera, es necesario seguir algunos pasos fundamentales. Primero, los extremos de los tubos deben ser limpiados y pulidos para garantizar una conexión estable. A continuación, se debe aplicar un decapante, que es un compuesto químico que ayuda a remover óxido y suciedad de la superficie del cobre. Finalmente, se coloca la aleación de plata en la unión de los tubos y se aplica calor con una antorcha o soplete para fundirla.

Aunque la soldadura fuerte de plata es la mejor opción para tubos de cobre, es importante destacar que no debe emplearse en tuberías que llevarán agua potable. En cambio, para estos casos se recomienda la soldadura blanda, que es un proceso más suave que utiliza una aleación que contiene menor cantidad de plata.

En conclusión, para soldar tubos de cobre, es recomendable optar por la soldadura fuerte de plata. Este proceso ofrece una unión duradera, resistente y estable, ideal para tuberías que serán sometidas a vibración o movimientos constantes.

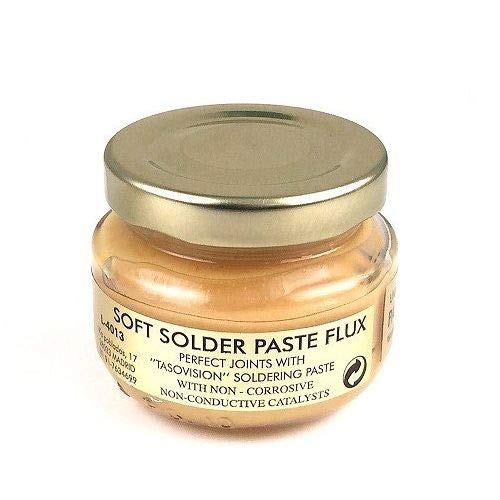

Flux de soldadura

CABLEPELADO Flux de Soldadura, Pasta de soldar, Soldadura en Pasta, Solder paste, Pasta de Estaño, Respetuoso del Medio Ambiente, 50 gramos

- Dimensiones y Peso: El empaque de 50 gramos es una cantidad común para trabajos no industriales o para uso en laboratorios o talleres de reparación. Las dimensiones que mencionas (60 mm x 60 mm x 25 mm) se refieren al contenedor, que es compacto y fácil de almacenar.

- Uso en Electrónica: Es particularmente útil para soldar componentes en circuitos impresos (PCB). La pasta se aplica en los puntos donde se necesitan las soldaduras, y luego los componentes se colocan encima. El proceso de soldadura se completa generalmente mediante el uso de calor (como un horno de reflujo) para derretir la pasta y formar las soldaduras.

- Precauciones: Es importante tener en cuenta que la pasta de soldar puede contener materiales que son peligrosos si se inhalan o ingieren. Por lo tanto, se debe usar en áreas bien ventiladas y con equipo de protección adecuado, como gafas y mascarillas.

CABLEPELADO - Pasta de soldar | Pasta de estaño Flux de Soldadura | Pasta Soldadura | 50 ml

- [USO] válido para el uso diario en trabajos de soldadura, podrás realizar soldaduras más rígidas y seguras, esto se consigue gracias a la capacidad de limpieza de la superficie y capacidad de fundir el estaño con menor temperatura, puedes aplicar con un pincel o mojar el cable o componente en el tarrito

- [ENVASE] Nuestra pasta de soldar se entrega en un tarro de cristal con capacidad de 50 ml

- [NO RECOMENDADO] para reballing o micro soldadura ya que deja residuo.

JBC - 0046565 Flux Fl-15 Reparador De Circuitos

- Liquido a base de agua

- Flux especialmente desarrollado para reparar circuitos y componentes de soldadura

- Se presenta en 15 ml envase de fugas con un pincel de aplicación

- Índice de acidez de 35 mg/ml

InfoCoste - Pasta Soldar

- Flux o también llamado pasta de soldar, para realizar soldaduras perfectas o en sitios difíciles de que agarre el estaño

- Desoxida las piezas a soldar

- Además limpia la punta del soldador y alarga su duración

- Atención: debido a su agradable olor, deberá estar alejado de las manos de los niños, ya que puede ser ingerido por accidente

Pasta de soldadura

Pasta para soldar (50 g), Pasta De Soldadura Sin Plomo, Flujo para soldadura, Gel de Soldadura Estaño Herramienta de Reparación de Mecánica Profesional

- ✨ Recibirá: 1 caja de soldadura en pasta, 50 g, en una caja de hierro, que no es fácil de romper, fácil de transportar y tiene suficiente capacidad para satisfacerlo durante mucho tiempo.

- ✨ Función: Soldar componentes electrónicos. Flujo antioxidante. Mejor fluidez de soldadura. Fácil de estañar, fácil de soldar, soldadura fuerte.

- ✨ Característica: No tóxico, sin corrosión, junta de alta intensidad, buena inmersión, buen aislamiento, buenas propiedades de soldadura, superficie de soldadura lisa.

- ✨ Campo de aplicación: adecuado para la limpieza de la punta del soldador, teléfonos móviles, reparación de BGA, tarjetas de PC y otras soldaduras de precisión en chips electrónicos. Tiene un fuerte efecto de eliminación de óxido sobre el sustrato y el alambre de aleación de oro-cobre.

- ✨ Este fundente es mantecoso, semisólido, fragua rápidamente, no contiene plomo y no produce vapores peligrosos.

1 Piezas 20g Pasta De Soldadura Sin plomo De Jeringa con 2 Herramienta de Dispensación de Aguja,Pasta de Soldadura,Sin Plomo Pasta De Soldadura De Jeringa Flux,Pegamento de Soldadura

- Usted recibirá: una pasta de soldadura de mantenimiento tipo cilindro de aguja, con un putter y dos agujas.

- Modelo de producto: sn42bi58, baja temperatura sin plomo; 20g.

- Punto de fusión: 138 ° c.

- Uso: limpiar la superficie del artículo antes de la soldadura, aplicar esta pasta al cobre, hierro, estaño y otros metales soldados, y luego usar el soldador para fundir el estaño en el lugar de soldadura.

- Alcance de uso: adecuado para instrumentos de soldadura, instrumentos, flujos de oro, cobre, hierro y otros metales, así como para el mantenimiento de electrodomésticos.

SSRDFU Pasta De Soldadura Sin Plomo De Jeringa - Pasta de Soldadura con 2 Herramienta de Dispensación de Aguja, Sin Plomo Pasta De Soldadura De Jeringa Flux, Pegamento de Soldadura(20g)

- 🧰【Nombre del producto】Kit de mantenimiento de pasta de soldadura sin plomo de baja temperatura tipo jeringa

- 🧰【Características del producto】Esta herramienta contiene pasta de soldadura de mantenimiento tipo jeringa, equipada con una varilla de empuje y dos agujas, el modelo es sn42bi58. Pesa 20 gramos y tiene un punto de fusión tan bajo como 138 °C, lo que garantiza una experiencia de soldadura segura y eficiente.

- 🧰[Ámbito de aplicación] Esta soldadura en pasta es adecuada para soldar herramientas, instrumentos, fundentes y reparaciones de electrodomésticos de oro, cobre, hierro y otros metales, proporcionando las herramientas profesionales necesarias para sus proyectos de reparación.

- 🧰【Fácil de usar】Asegúrese de que la superficie de soldadura esté limpia antes de usarla, luego aplique la pasta de soldadura a la superficie de metal a soldar y luego use un soldador para derretir el estaño en el punto de soldadura para completar fácilmente la tarea de soldadura .

- 🧰【Garantía de calidad】Todos nuestros productos son cuidadosamente seleccionados y probados. Estamos comprometidos a brindarle productos de alta calidad y un excelente servicio posventa.

InfoCoste - Pasta Soldar

- Flux o también llamado pasta de soldar, para realizar soldaduras perfectas o en sitios difíciles de que agarre el estaño

- Desoxida las piezas a soldar

- Además limpia la punta del soldador y alarga su duración

- Atención: debido a su agradable olor, deberá estar alejado de las manos de los niños, ya que puede ser ingerido por accidente

Soldadura para cobre y estaño

SUPER EGO 947005000 - Gel decapante para soldadura blanda 85 ml

- 947005 - 85 ML

BROFIL hilo estaño plata 3.5 Sn Ag 100g AENOR

- Aleación libre de plomo idónea para la soldadura blanda de tuberías de cobre de agua potable, calefacción y gas a baja presión, para trabajos de fontanería en general; certificada y homologada por aenor; de alta fluidez y excelente humectación permite una soldadura más rápida y se caracteriza por una resistencia mecánica elevada

- Norma en iso 9453; aleación 702

- Intervalo de fusión: 221-224oc

- Alta calidad

BROFIL hilo estaño cobre 3 Sn Cu 100g

- Aleación libre de plomo idónea para la soldadura blanda de tuberías de cobre de agua potable, calefacción y gas a baja presión, para trabajos de fontanería en general; certificada y homologada por aenor; de alta fluidez y excelente humectación permite una soldadura más rápida y se caracteriza por una resistencia mecánica elevada

- Norma en iso 9453; aleación 402

- Intervalo de fusión: 227-210oc

- Diseño moderno

BROFIL hilo estaño cobre 3 Sn Cu 250g

- Aleación libre de plomo idónea para la soldadura blanda de tuberías de cobre de agua potable, calefacción y gas a baja presión, para trabajos de fontanería en general; certificada y homologada por aenor

- Norma En Iso 9453; Aleación 402

- Intervalo De Fusión: 227-210Oc

- De alta fluidez y excelente humectación permite una soldadura más rápida y se caracteriza por una resistencia mecánica elevada