Descubriendo el Proceso de Fundición de Aluminio

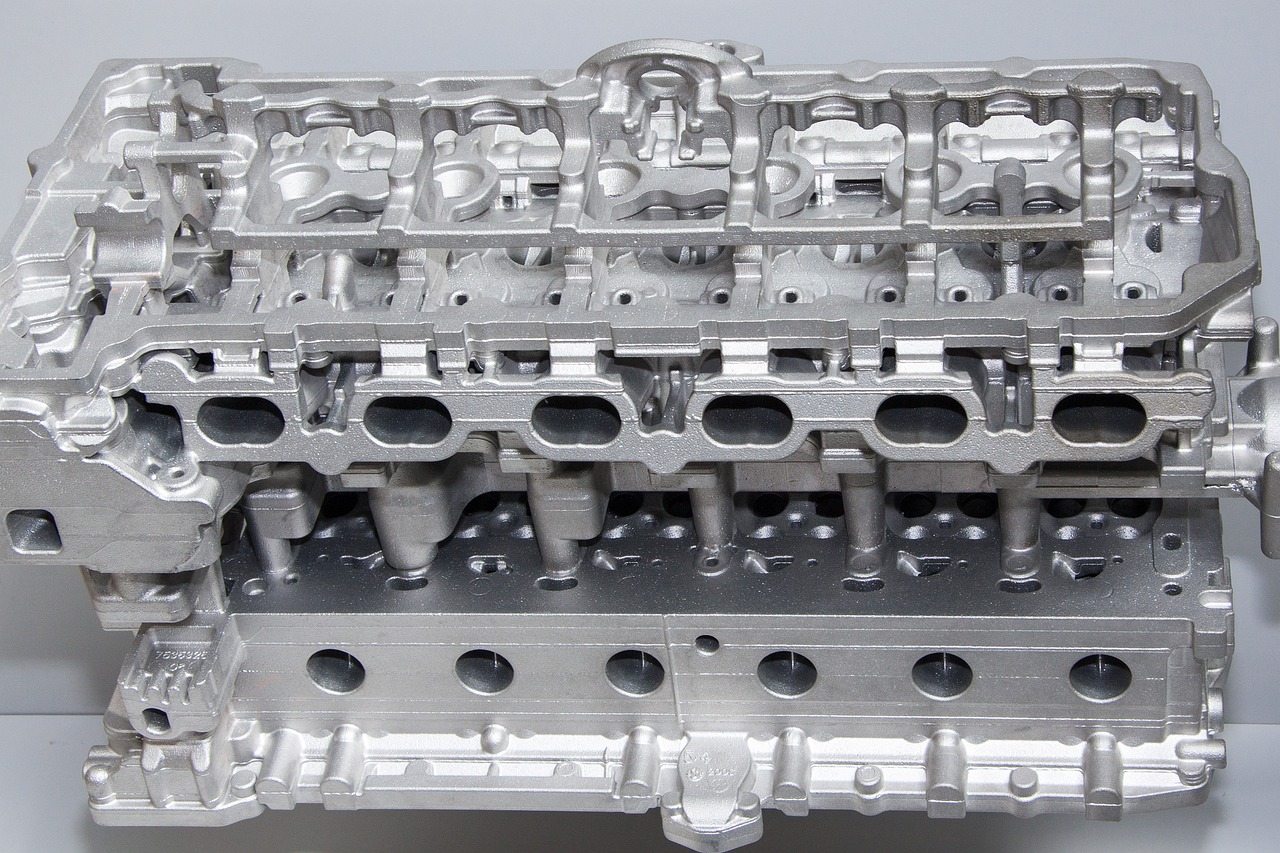

El proceso de fundición de aluminio es uno de los métodos más populares para darle forma al aluminio. Se utiliza para crear objetos de metal con formas complejas, como piezas de maquinaria, partes de automóviles, piezas de aviones, entre otros. La fundición de aluminio es un proceso que implica la transformación del metal en un estado líquido y su posterior moldeado en una forma deseada.

Para iniciar el proceso de fundición, se necesita primero una fuente de calor para derretir el aluminio. Las temperaturas en las que el aluminio se derrite varían según la aleación y pueden rondar los 660°C. Una vez que el metal se ha fundido, se vierte sobre un molde de arena o acero que tiene la forma deseada.

Una vez que se ha vertido el metal en el molde, el aluminio se enfriará y solidificará. El tiempo que se necesite para enfriar por completo dependerá del tamaño y la forma del objeto creado. Después de la solidificación, el objeto se retira del molde y se trata para darle el acabado deseado.

El proceso de fundición de aluminio es un proceso versátil que permite la creación de una gran variedad de objetos de aluminio con formas complejas que de otra manera serían difíciles o imposibles de producir. Además, la propiedad liviana del aluminio lo hace ideal para su uso en aplicaciones donde se requiere peso mínimo y alta resistencia.

En conclusión, el proceso de fundición de aluminio es un método increíblemente útil y versátil que permite la creación de una gran variedad de objetos diversos. La capacidad de moldear el metal en formas complejas es solo una de las muchas ventajas que ofrece este proceso. Si estás interesado en el mundo de la fundición, este es un proceso que definitivamente deberías aprender.

¿Cómo se produce la fundición?

La fundición es un proceso industrial utilizado para dar forma a materiales metálicos a través de la fusión de los mismos y su posterior vaciado en moldes.

El proceso de fundición comienza con la preparación de la materia prima, que puede ser hierro, aluminio, bronce, entre otros. Esta materia prima es seleccionada por su calidad y resistencia a altas temperaturas.

A continuación, se lleva a cabo la fusión de la materia prima en un horno de alta temperatura, en el que se introduce la materia prima y se eleva la temperatura hasta alcanzar el punto de fusión de la misma. Una vez que se ha fundido el material, se pasa al vaciado en un molde previamente preparado, en el que se ha dibujado la forma que se quiere obtener.

Una vez que el material fundido ha sido vaciado en el molde, se deja enfriar hasta que solidifique y se haya completado el proceso de solidificación. Una vez que el material ha solidificado, se procede a retirar el molde, desenmoldando la pieza final.

Finalmente, la pieza fundida se somete a un proceso de limpieza y acabado, en el que se eliminan las impurezas y se refina la superficie de la pieza para obtener una apariencia y calidad óptimas.

¿Cuántas etapas tiene el proceso de obtención del aluminio?

El proceso de obtención del aluminio consta de cuatro etapas fundamentales. La primera etapa es la extracción de la bauxita, la cual es una roca que contiene una gran cantidad de aluminio en su interior.

La segunda etapa es el procesamiento de la bauxita para obtener alúmina, que es un polvo blanco utilizado en la siguiente etapa del proceso. Luego, en la tercera etapa se lleva a cabo la electrólisis de la alúmina en una solución de criolita fundida para obtener aluminio metálico.

Finalmente, en la cuarta etapa se lleva a cabo el proceso de refinación del aluminio para obtener aleaciones de alta pureza o productos finales, como láminas o perfiles.

Cada etapa del proceso es crucial y requiere habilidades técnicas y equipo especializado para garantizar un producto final de alta calidad. Es importante destacar que el proceso de obtención del aluminio es uno de los más energéticamente intensivos de la industria, por lo que cada vez se están buscando maneras de mejorar su sostenibilidad mediante mejores prácticas y tecnologías más eficientes.

¿Cómo funciona un horno de fundición de aluminio?

Un horno de fundición de aluminio es un equipo utilizado para derretir y moldear aleaciones de aluminio en diferentes formas y tamaños. Su funcionamiento se basa en el uso de combustibles y energía eléctrica para calentar y mantener la temperatura dentro del horno.

Para comenzar, se carga una determinada cantidad de chatarra de aluminio en el horno. Luego se procede a encender los quemadores, suministrar el combustible y activar el sistema eléctrico. El calor generado por la combustión del combustible combinado con el suministro eléctrico, comienza a elevar la temperatura y a fundir las chatarras.

Una vez que la chatarra de aluminio se ha fundido, se procede a realizar el proceso de colada. Para ello, se utiliza un recipiente especial llamado crisol. El crisol es colocado en el interior del horno y su superficie se calienta directamente por los quemadores. El aluminio líquido se vierte desde el crisol hacia moldes o recipientes especiales, donde se solidifica y se moldea según la forma deseada.

Es importante destacar que el proceso de fundición de aluminio puede ser peligroso si no se cumplen con las medidas de seguridad necesarias. El uso de equipo de protección personal como guantes, gafas y cascos, es esencial para evitar quemaduras y accidentes.

En resumen, un horno de fundición de aluminio funciona mediante la combinación de combustibles y energía eléctrica para derretir chatarras de aluminio en un crisol, donde se vierte el aluminio líquido en moldes para su solidificación y moldeo. Sin embargo, es crucial tener en cuenta las medidas de seguridad necesarias para evitar cualquier tipo de accidente.

Cucharas de fundición de aluminio

Innerwell Juego de Sartenes Antiadherentes 8 Piezas Rosa Sartenes Induccion 20/28cm Ollas Cocina con Tapas 2/5L Espátula Cuchara Aptas Para Todo Tipo de Cocinas sin PFOA

- 【JUEGO DE COCINA PERFECTO DE 8 PIEZAS】:El juego de cocina incluye dos sartenes antiadherentes (20cm y 28cm), una cacerola de leche con tapa (16cm/2L) y una olla de cocción lenta con tapa (24cm/5L), 2 utensilios de cocina de nylon (cuchara y espátula), ¡que pueden satisfacer sus diferentes necesidades culinarias!

- 【RECUBRIMIENTO ANTIADHERENTE ECOLÓGICO】:El recubrimiento antiadherente de granito de la sartén evita eficazmente que los alimentos se peguen al fondo de la sartén, menos consumo de aceite, menos humo, no tóxico, inofensivo y 100% libre de PFOS y PFOA, garantizando que su cocina diaria sea segura y saludable.

- 【COMPATIBLE CON TODAS LAS FUENTES DE CALOR】: Su base altamente conductora hace que nuestra batería de cocina antiadherente sea apta para todas las superficies de cocción, incluidas las de inducción, gas, eléctrica y vitrocerámica y otras fuentes de calor. El diseño de fundición a presión de triple fondo también hace que la batería de cocina sea duradera y se caliente de forma rápida y uniforme.

- MANGO DE MADERA DE CAUCHO VETEADA

- 【OLLAS Y SARTENES MULTIFUNCIONALES】:Sartenes y cacerolas multifuncionales profesionales para todas las ocasiones. Puede preparar fácilmente el pescado favorito de su familia, fideos, carne de res, pollo y más. ¡Satisfaga todas las necesidades culinarias diarias de su familia friendo y cocinando!

Caja para Electrónica de Bricolaje, Caja de Proyecto de Aluminio, Tratamiento de Oxidación, Fundición a Presión, Tira Integrada de Plata Mate para Caja de Aluminio PCB

- Material de aluminio de alta calidad, buena disipación de calor y rendimiento de señal de blindaje

- Accesorios completos, fáciles de montar y cómodos de instalar

- Un gran procesamiento puede garantizar la durabilidad y la estabilidad del producto.

- Se puede utilizar para la carcasa de aluminio de disipación de calor de productos electrónicos, caja de aluminio de unión de PCB, carcasa de aluminio con protección contra truenos, carcasa de aluminio GPRS, carcasa de aluminio de placa de circuito, bricolaje, etc.

- Moldeo integrado de fundición a presión a máquina, la superficie tiene un tratamiento de oxidación que tiene una apariencia hermosa

Cuchara dosificadora de aluminio - Pala para cereales, grano, harina o mixturas - Disponible en 4 tamaños (DC2) (Cuchara 300 ml)

- 🥄 CUCHARA / PALA DOSIFICADORA DE ALUMINIO: coge con facilidad harinas, mixturas, cereales, medicamentos, etc.

- ✅ MUY PRÁCTICA: producto útil para rellenar comederos, dosificar el pienso, coger ingredientes, mezclar o hacer recetas

- ☑️ FABRICADA EN ALUMINIO: muy ligera y fácil de utilizar.

- ✅ MANGO MUY CÓMODO

- 📏 TAMAÑO: Cuchara de 150 ml (18,5 cm de largo) / Cuchara de 300 ml (22 cm de largo) / Cuchara de 600 ml (27 cm de largo) / Cuchara de 1000 ml (31 cm de largo).

Gastronette Pala grande para harina y comida, para pienso, harina, azúcar, té, metal, aluminio, hierro fundido, no se oxida, 1200 ml

- ✔️ La mejor marca de calidad de la casa Gastronette – Práctica pala de mano grande para dosificar alimentos secos, granulados o gruesos como harina de café, azúcar, especias o caramelos, se puede utilizar individualmente

- ✔️ El envío incluye: Recibirás 1 pala de aluminio de calidad alimentaria con gran superficie de apoyo, también como pala para pienso, sal o hielo picado, ideal para casa y jardín o cantinas

- ✔️ Muy fácil de limpiar. Gracias a la fabricación especial de la pala de relleno, es posible una limpieza muy fácil a mano. Ten en cuenta que esta pala no es apta para lavavajillas. Su tamaño superior de la pala es de 27 x 15 cm

- ✔️ Larga vida útil. La pala no se deforma gracias al aluminio muy estable y robusto que no se oxida, por lo que es fácil medir y dosificar alimentos y otros alimentos a granel gracias a su hoja de pala profunda y abombada (volumen de llenado 1200 ml)

- ✔️ Extremadamente fácil de manejar. Gracias a la cómoda longitud del mango, es posible un muy buen manejo y gracias al mango redondeado y al borde semicircular elevado, el vertido es fácil de manejar incluso con cargas pesadas

hornos de fundición de aluminio

VEVOR Forja de Propano de Acero Inoxidable 12 KG Kit de Horno de Fusión de Metales Temperatura Máxima de 1482 °C Horno de Fundición de Propano 30 PSI Juego de Forja para Cobre, Aluminio, Oro, Plata

- Horno de fusión y fragua de herrador: Con la tecnología patentada de VEVOR, este kit de horno de fundición tiene dos funciones: fusión y forja. Es una máquina de ensueño, que le permite comenzar a forjar después de derretir. ¡Prepárese para convertir los desechos en tesoros! Puede convertir directamente esas viejas latas de aluminio en verdaderas bellezas. Esta fundición de propano funciona de manera eficiente fundiendo cobre, aluminio, oro, plata y otros metales de desecho.

- Comience a fundir inmediatamente: Nuestro horno de propano para fundir metales está equipado con quemadores dobles, lo que eleva la eficiencia térmica en un 30 %. La temperatura en el horno puede alcanzar los 2700 °F / 1482 °C en 6,5 a 8 minutos. Superamos a la competencia con nuestro aislamiento de algodón y cemento refractario de 1,2", lo que aumenta la eficiencia del combustible del horno y la vida útil del refractario.

- Estructura de acero inoxidable: Nuestro horno de propano está fabricado con acero inoxidable resistente, lo que lo hace más resistente y duradero. La cubierta mejorada no está soldada y está integrada. También está equipado con un crisol de grafito de alta densidad. Esta gran capacidad de 12 kg significa que puede fundir 26 kg de oro, 14 kg de plata, 12 kg de cobre o 3,6 kg de aluminio. ¿Qué va a hacer primero?

- Diseñado para ser el mejor: Nos aseguramos de que cada experiencia con el horno de fundición de VEVOR sea divertida, desde la primera vez que usa nuestro producto hasta la centésima. Esta fundición está especialmente diseñada con un asa en la tapa, lo que agrega más seguridad durante las operaciones difíciles. La construcción integrada de alta calidad del quemador es confiable y fácil de instalar.

- Todo en una caja: ¡Comience de inmediato! Incluimos todo lo que necesitará para derretirse el día que reciba su pedido. Nuestra fundición viene con un horno, 2 quemadores, un crisol de 12 kg, una pinza de alta resistencia, un tubo de propano con manómetro, componentes premontados (tubo de conexión, 2 válvulas, 2 boquillas), 1,5 ladrillos refractarios, un asa y un manual de instrucciones. Podrá explorar de manera confiable y segura este fantástico pasatiempo sin sudar.

VEVOR Horno de Fusión 1750 W Horno de Fusión Eléctrica 38 x 24 x 21 cm 1150 ℃ Horno de Fusión de Oro para el Procesamiento de Fundición de Oro, Plata Pura, Cobre Puro y Aluminio en industria y Taller

- Horno de Fusión Prémium: Este horno de fusión eléctrico con 3 kg de capacidad tiene una cámara de fusión de cerámica resistente a altas temperaturas, la tapa de cuarzo y el tanque interior, y un crisol de grafito. Se puede calentar rápidamente, hasta 2102 ℉ / 1150 ℃, en 45 minutos para fundir los metales por completo.

- Crisol de Alta Calidad: El crisol está hecho de grafito puro para fundir metales preciosos de alta pureza. Con excelentes propiedades de conductividad térmica, este crisol acorta significativamente el tiempo de fusión. Además, el diseño de la ranura facilita el vertido y llenado de la masa fundida.

- Módulo PID Altamente Avanzado: El horno de fusión de oro está equipado con un módulo PID avanzado, un sistema de control digital y un termopar tipo K para brindarle una fusión de metales precisa y conveniente. La temperatura actual en el horno de fusión se controla cada dos segundos sin sobrecalentamiento ni enfriamiento.

- Kit Completo de Fusión: En este set de fundición eléctrica, proporcionamos todo lo que necesita: un crisol de grafito de 3 kg, una matriz de grafito para lingotes, pinzas para crisol, cable de alimentación y guantes protectores. Es perfecto para todos, incluso para principiantes.

- Amplia Aplicación: Nuestro horno de fusión eléctrico digital puede cumplir con los requisitos de la industria y los talleres y es adecuado para procesar metales preciosos como oro, plata y cobre.

Gissroys Aceite de grafito para molde de tanque Resistente a la temperatura Oro Plata Cobre Barra de aluminio Fundición de oro Horno de fundición de crisol

- Material de grafito de alta calidad, fuerte y duradero.

- Este crisol de grafito tiene buena conductividad térmica, resistencia a la temperatura y resistencia, y es muy práctico.

- Exquisitos accesorios de procesamiento de fundición, adecuados para oro, plata, resistencia, etc.

- Diferentes estilos están disponibles para que elijas para satisfacer diferentes necesidades.

- Diseño de asa portátil, fácil de llevar.

VEVOR Forja de Propano de Acero Inoxidable 6 KG Kit de Horno de Fusión de Metales Temperatura Máxima de 1482 °C Horno de Fundición de Propano 30 PSI Juego de Forja para Cobre, Aluminio, Oro, Plata

- Experimente la emoción de la fundición: ¡Prepárese para convertir los desechos en tesoros! Puede convertir directamente esas viejas latas de aluminio en verdaderas bellezas. Incluso le ayuda a convertir esos restos de cobre y hierro podrido en hermosas obras de arte, y el valor se multiplicará por cien de inmediato. Esta fundición de propano funciona de manera eficiente fundiendo cobre, aluminio, oro, plata y otros metales de desecho.

- Comience a fundir inmediatamente: Nuestro horno de propano para fundir metales está equipado con un potente quemador para maximizar la eficiencia térmica. La temperatura en el horno puede alcanzar los 2700 °F / 1482 °C en 6,5 a 8 minutos. Superamos a la competencia con nuestro aislamiento de algodón y cemento refractario de 1,2", lo que aumenta la eficiencia del combustible del horno y la vida útil del refractario.

- Estructura de acero inoxidable: Nuestro horno de propano está fabricado con acero inoxidable resistente, lo que lo hace más resistente y duradero. La cubierta mejorada no está soldada y está integrada. También está equipado con un crisol de grafito de alta densidad. Esta gran capacidad de 6 kg significa que puede fundir 13 kg de oro, 7 kg de plata, 6 kg de cobre o 1,8 kg de aluminio. ¿Qué va a hacer primero?

- Diseñado para ser el mejor: Nos aseguramos de que cada experiencia con el horno de fundición de VEVOR sea divertida, desde la primera vez que usa nuestro producto hasta la centésima. Esta fundición está especialmente diseñada con un asa en la tapa, lo que agrega más seguridad durante las operaciones difíciles. La construcción integrada de alta calidad del quemador es confiable y fácil de instalar.

- Todo en una caja: ¡Comience de inmediato! Incluimos todo lo que necesitará para derretirse el día que reciba su pedido. Nuestra fundición se suministra con un horno, 1 quemador, un crisol de 6 kg, una pinza de alta resistencia, un tubo de propano, componentes premontados, 1 ladrillo refractario, un asa y un manual de instrucciones. Podrá explorar de manera confiable y segura este fantástico pasatiempo sin sudar.

Moldes de fundición de aluminio

SOFIALXC Molde de lingote de fundición para fundición de crisoles de grafito para metales de aluminio dorado y plata (80 x 70 x 20 mm)

- - Para oro/plata; fundición interior y metales de fundición como oro, plata, latón, aluminio, cobre, zinc, plomizo, etc.

- - Excelente estabilidad térmica para un calentamiento y enfriamiento rápidos. Buena resistencia a la corrosión a ácidos fuertes y álcalis. Buenas propiedades de conductividad térmica que acortan el tiempo de fusión y ahorran energía. Gran rendimiento de resistencia al impacto para garantizar la fiabilidad de la calidad del producto.

- -99,95% grafito. Contenido de cenizas inferior al 0,1%. Mejor para refinar que los crisoles de grafito de carburo de silicio.

- - El crisol de grafito puro no se puede calentar con horno de carbono o horno de carbón. Se oxidará y agrietará; el grafito puro comenzará a oxidarse a 400 °C. Las temperaturas de resistencia pueden ser de 1760 °C si utilizas un horno eléctrico de aire. Las temperaturas de resistencia pueden ser de 2760 °C si utilizas un horno de protección de vacío o gas.

- - 1 x grafito fundido de fusión. Bien empaquetado para garantizar que el artículo se entrega de forma segura.

Tiamu de grafito con forma de cráneo para fundición de metales, molde de fundición de alta pureza para oro, plata, aluminio, cobre y latón, duradero y resistente al

- Nuestro molde de cráneo para una experiencia artesanal única. El molde te permite hacer impresionantes figuras de cráneos de diferentes metales, lo que lo hace ideal para orfebres y plateros creativos, fabricantes de joyas y aficionados a la fundición.

- Hecho de material de grafito de alta pureza, este molde impresiona por excelentes propiedades como resistencia a ácidos y álcalis, resistencia a la corrosión y resistencia al . Está diseñado para un uso duradero y garantiza una durabilidad óptima de proyectos pequeños y grandes.

- Nuestro molde de fundición combina alta conductividad térmica con una impresionante resistencia mecánica. Con una resistencia a la compresión de 89 MPA y una resistencia a la flexión de 48,7 MPA, puede soportar temperaturas de hasta 2000 grados Celsius. Este diseño garantiza una distribución uniforme del y resultados de fundición precisos.

- Ya sea oro, plata, latón, aluminio o cobre, nuestro molde de cráneo es versátil. Permite la fusión y fundición de diferentes metales para diferentes propósitos, desde formas de lingotes hasta pruebas de materiales y análisis químico.

- Benefíciese de nuestro molde de fundición de alta calidad, que no solo es duradero y también es práctico y fácil de usar. Tanto si eres un fundidor de metal profesional como si estás empezando, este molde de fundición es el complemento para tu taller de fundición.

Modelado numérico y control del proceso de fundición de moldes: Hacia una mayor precisión de las piezas fundidas de aleación de aluminio mediante el modelado y el control del proceso de solidificación

Caja de Arena para fundición en Arena, Molde de aleación de Aluminio para fundición de joyería, Recipiente pequeño para fundición de joyería DIY Resistente al Calor

- 【ALEACIÓN DE ALUMINIO Y RESISTENTE AL CALOR】 La olla de fundición de joyería está hecha de aleación de aluminio, resistente a la presión y al desgaste, tiene una buena disipación de calor. Y, el molde de fundición de joyería con mano de obra fina es seguro y resistente a altas temperaturas, se puede usar con confianza.

- 【TAMAÑO DEL PRODUCTO】Tamaño externo: aprox. 72x67 mm; tamaño interno: aprox. 64x67 mm; diámetro del agujero redondo: aprox. 24 mm / 0,94 pulg. Nota: todos los datos se miden manualmente y hay ciertos errores en los resultados de la medición. Y esta herramienta de fundición para fundir joyas está especialmente diseñada para el procesamiento de la fabricación de joyas.

- 【FORMA CILÍNDRICA Y APLICACIÓN PROFESIONAL】 El crisol de joyería tiene un diseño cilíndrico, es conveniente de usar y mejora en gran medida la eficiencia del procesamiento. Y, el sorprendente crisol de caja de arena es aplicable a joyerías, ferreterías, reparadores de joyas y otras industrias metalúrgicas, con una gran viabilidad.

- 【HERRAMIENTAS DE PROCESAMIENTO DE JOYERÍA】 El contenedor de fundición de joyería especialmente diseñado para el procesamiento de joyería, utilizado para joyería de metal de bricolaje, conveniente y práctico. Al mismo tiempo, este kit de fundición de oro es adecuado para que lo usen los fabricantes de joyas y los trabajadores de reparación de joyas.

- 【100% GARANTÍA】 Prometemos a cada cliente una satisfacción de compra del 100%, no dude en comunicarse con nosotros si tiene alguna pregunta sobre su compra. Si tiene alguna pregunta, no dude en ponerse en contacto con nuestro servicio de atención al cliente. Le daremos una respuesta profesional y detallada dentro de las 24 horas. Haga clic para comprar ahora!