¿Cómo soldar correctamente Cobre?”

La soldadura de cobre es un proceso que se utiliza comúnmente en la construcción y reparación de tuberías y sistemas de plomería, así como en la producción de componentes electrónicos y de iluminación.

Para soldar cobre adecuadamente, es necesario seguir una serie de pasos clave que asegurarán que la soldadura sea fuerte y resistente a fugas de fluidos. Primero, es importante limpiar adecuadamente la superficie del cobre utilizando una escobilla o papel de lija fino para eliminar cualquier óxido, impurezas o residuos.

El siguiente paso importante es aplicar un flux o soldadura de pasta para ayudar a prevenir la oxidación y mejorar la conductividad eléctrica del cobre. Una vez aplicado, el cobre está listo para ser soldado utilizando una varilla de soldadura y un soplete de gas. Se debe calentar el área de la unión para derretir la soldadura y crear un sello fuerte.

Después de la soldadura, es esencial enfriar rápidamente la superficie para evitar que la soldadura se agriete o se rompa. Para hacer esto, se puede sumergir la superficie en agua o en un líquido refrigerante apropiado hasta que se haya enfriado por completo.

En resumen, la soldadura de cobre es un proceso importante que requiere atención cuidadosa al detalle y un conocimiento adecuado de los materiales y técnicas apropiadas. Con los pasos adecuados seguidos correctamente, la soldadura de cobre puede ser un proceso eficaz y duradero para una variedad de aplicaciones comerciales e industriales.

¿Cómo se llama la soldadura de cobre?

La soldadura de cobre es una técnica de unión de metales que se utiliza comúnmente en la construcción y la industria. El proceso de unión se realiza mediante una aleación de cobre y plata que se calienta y se aplica a las partes que se deben unir. Esta aleación se conoce como soldadura fuerte o soldadura blanda.

La soldadura fuerte de cobre utiliza una aleación de cobre y fósforo o cobre y níquel, mientras que la soldadura blanda se realiza con una aleación de cobre y plata, conocida comúnmente como soldadura de plata o soldadura de estaño. La soldadura de cobre es un proceso muy utilizado en la instalación de tuberías de agua y gas, así como en la fabricación de equipos electrónicos y de refrigeración.

Para realizar correctamente la soldadura de cobre, es necesario preparar la superficie de las partes a unir, limpiándolas y desengrasándolas adecuadamente. También es importante calentar las partes a unir para asegurar que la aleación de soldadura se funda correctamente y se adhiera correctamente al metal. La soldadura de cobre puede realizarse con una antorcha de soldadura o con un horno de fusión específico.

¿Qué materiales se utilizan para soldar cobre?

Cuando se trata de soldar cobre, debemos tener en cuenta los materiales necesarios para llevar a cabo el proceso de manera segura y efectiva.

Uno de los materiales más importantes es el flux para soldar, que ayuda a proteger el metal de la oxidación y mejora la conductividad eléctrica. También se utiliza el alambre de soldadura, que suele estar hecho de aleaciones de cobre y puede venir con diferentes diámetros según el trabajo a realizar.

Para unir las piezas de cobre, se suele utilizar un soplete, que puede ser de diferentes tipos y combustibles, como propano o acetileno. También se necesitan herramientas como un cepillo de acero inoxidable para limpiar las superficies a soldar y una sopleteadora para aplicar el flux y el alambre de soldadura.

Además, es importante contar con equipos de protección personal como guantes, gafas y mascarilla para evitar cualquier tipo de lesión o intoxicación.

En resumen, para soldar cobre se necesitan materiales como flux para soldar, alambre de soldadura, soplete, cepillo de acero inoxidable, sopleteadora y equipos de protección personal.

¿Qué electrodo se utiliza para soldar cobre?

El proceso de soldadura implica unir dos metales mediante el uso de un material de aporte que se funde en la unión entre ambos. En el caso del cobre, este metal requiere de un tipo de electrodo específico para garantizar una soldadura de calidad y duradera.

El electrodo que se utiliza para soldar cobre es el electrodo de tungsteno, también conocido como electrodo de soldadura TIG. Este electrodo es ideal para soldar metales no ferrosos como el cobre, ya que tiene una alta resistencia a la temperatura y una excelente conductividad eléctrica.

El tungsteno es un metal muy duro y resistente, lo que lo convierte en un material ideal para soportar las altas temperaturas que se generan durante el proceso de soldadura. Además, este tipo de electrodo tiene la capacidad de producir un arco eléctrico estable, lo que permite una soldadura uniforme y sin porosidad en la unión.

En resumen, el electrodo de tungsteno es el más adecuado para soldar cobre debido a su capacidad de conducción eléctrica, alta resistencia a la temperatura y capacidad para producir un arco eléctrico estable. Con este electrodo se pueden obtener soldaduras de calidad y duraderas que garantizan la integridad del metal y la seguridad en las estructuras que se construyen con él.

¿Cuántas clases de soldadura de cobre hay?

La soldadura de cobre es una técnica fundamental en la unión de tuberías y conductos. Pero, ¿sabías que existen diferentes clases de soldadura de cobre? ¡Te lo contamos!

La primera clase de soldadura de cobre es la soldadura por capilaridad. En este tipo de soldadura, el calor y el estaño se utilizan para unir las piezas de cobre a través de una capilaridad formada entre éstas. Es una técnica eficiente y extremadamente segura.

Otra clase de soldadura de cobre es la soldadura fuerte. Este tipo de soldadura se utiliza para unir dos piezas de cobre mediante la aplicación de calor y estaño fundido. La soldadura fuerte proporciona una unión fuerte y duradera, y es ampliamente utilizada en aplicaciones de plomería y HVAC.

Finalmente, la última clase de soldadura de cobre es la soldadura blanda. Este tipo de soldadura utiliza un metal de aleación de cobre y estaño para unir las piezas de cobre, y se funde a una temperatura más baja que la soldadura fuerte. La soldadura blanda se utiliza comúnmente en aplicaciones de fontanería y sistemas de refrigeración.

En resumen, hay tres clases de soldadura de cobre: soldadura por capilaridad, soldadura fuerte y soldadura blanda. Cada una de estas técnicas tiene sus propias ventajas y desventajas, y es importante seleccionar la técnica adecuada en función de las necesidades específicas de cada proyecto.

Estaño para soldar

InfoCoste - Pasta Soldar

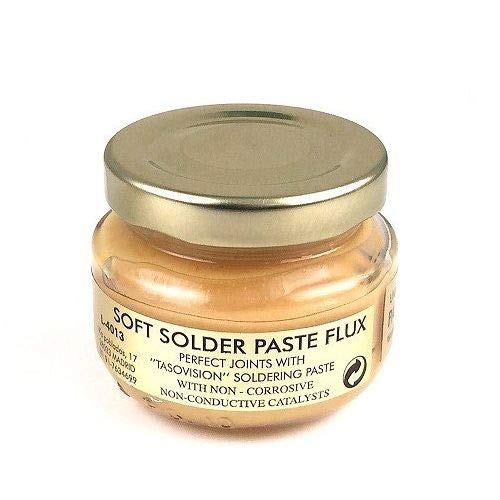

- Flux o también llamado pasta de soldar, para realizar soldaduras perfectas o en sitios difíciles de que agarre el estaño

- Desoxida las piezas a soldar

- Además limpia la punta del soldador y alarga su duración

- Atención: debido a su agradable olor, deberá estar alejado de las manos de los niños, ya que puede ser ingerido por accidente

BROFIL hilo estaño cobre 3 Sn Cu 100g

- Aleación libre de plomo idónea para la soldadura blanda de tuberías de cobre de agua potable, calefacción y gas a baja presión, para trabajos de fontanería en general; certificada y homologada por aenor; de alta fluidez y excelente humectación permite una soldadura más rápida y se caracteriza por una resistencia mecánica elevada

- Norma en iso 9453; aleación 402

- Intervalo de fusión: 227-210oc

- Diseño moderno

lumcov Alambre para Soldadura sin Plomo,Hilo de Soldadura Electronica,Cable de soldadura Estaño Cable Sn99.3% Cu0.7% para Soldadura Eléctrica y DYI

- 【Alambre de Soldadura de Alta Calidad】Tiene buena conductividad eléctrica y térmica, lo que mejora la eficiencia y la calidad de la soldadura. Ya sea que contenga plata o no, puede satisfacer muy bien sus necesidades.

- 【Punto de Fusión】El punto de fusión del alambre de soldadura es de 215 grados Celsius, fluye bien y se calienta de manera uniforme, fácil de usar, proporciona soldaduras excelentes.

- 【loalloy Content】99.3% -Cu0.7% (Sn99.3Cu0.7), flujo bastante bueno, puntos de soldadura uniformes y limpios.

- 【Peso y Diámetro】El diámetro de este alambre de soldadura sin plomo es de 1 mm; Peso neto: 30 g.

- 【Aplicación Amplia】Se utiliza con soldadores y estaciones, para trabajos de bricolaje eléctrico, mejoras para el hogar, reparación de cables, cable, TV, radio, juguetes, etc.

CARRETE ALAMBRE DE ESTAÑO 250G 1MM

- Carrete de alambre de estaño de 1 mm de diámetro para conseguir una fuerte unión entre los componentes soldados y una buena conductividad de la electricidad.

- El total del carrete son 250 gr de estaño en alambre, fácil de usar y no corrosivo, para todo tipo de soldaduras blandas en componentes electricos y electrónicos.

- La composicíon química del alambre es una aleación con un 60% de estaño (Sn), manteniendo así todas las propiedades conductivas y de punto de fusión que lo convierten en un elemento de soldadura ideal.

- Ideal para su uso con cualquier soldador eléctrico de estaño para soldar la unión de componentes elétricos y cables electrónicos.

Flux de soldadura

CABLEPELADO Flux de Soldadura, Pasta de soldar, Soldadura en Pasta, Solder paste, Pasta de Estaño, Respetuoso del Medio Ambiente, 50 gramos

- Dimensiones y Peso: El empaque de 50 gramos es una cantidad común para trabajos no industriales o para uso en laboratorios o talleres de reparación. Las dimensiones que mencionas (60 mm x 60 mm x 25 mm) se refieren al contenedor, que es compacto y fácil de almacenar.

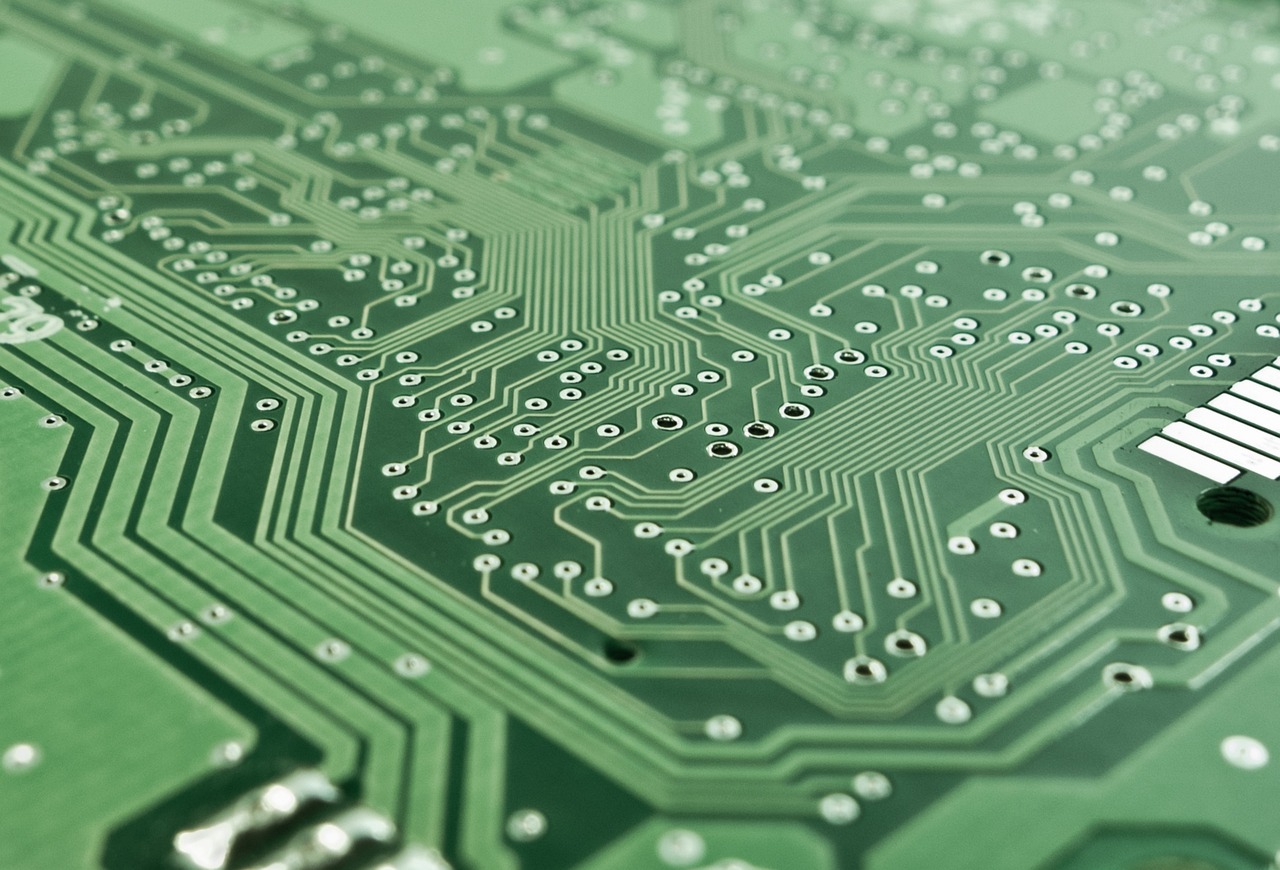

- Uso en Electrónica: Es particularmente útil para soldar componentes en circuitos impresos (PCB). La pasta se aplica en los puntos donde se necesitan las soldaduras, y luego los componentes se colocan encima. El proceso de soldadura se completa generalmente mediante el uso de calor (como un horno de reflujo) para derretir la pasta y formar las soldaduras.

- Precauciones: Es importante tener en cuenta que la pasta de soldar puede contener materiales que son peligrosos si se inhalan o ingieren. Por lo tanto, se debe usar en áreas bien ventiladas y con equipo de protección adecuado, como gafas y mascarillas.

CABLEPELADO - Pasta de soldar | Pasta de estaño Flux de Soldadura | Pasta Soldadura | 50 ml

- [USO] válido para el uso diario en trabajos de soldadura, podrás realizar soldaduras más rígidas y seguras, esto se consigue gracias a la capacidad de limpieza de la superficie y capacidad de fundir el estaño con menor temperatura, puedes aplicar con un pincel o mojar el cable o componente en el tarrito

- [ENVASE] Nuestra pasta de soldar se entrega en un tarro de cristal con capacidad de 50 ml

- [NO RECOMENDADO] para reballing o micro soldadura ya que deja residuo.

JBC - 0046565 Flux Fl-15 Reparador De Circuitos

- Liquido a base de agua

- Flux especialmente desarrollado para reparar circuitos y componentes de soldadura

- Se presenta en 15 ml envase de fugas con un pincel de aplicación

- Índice de acidez de 35 mg/ml

InfoCoste - Pasta Soldar

- Flux o también llamado pasta de soldar, para realizar soldaduras perfectas o en sitios difíciles de que agarre el estaño

- Desoxida las piezas a soldar

- Además limpia la punta del soldador y alarga su duración

- Atención: debido a su agradable olor, deberá estar alejado de las manos de los niños, ya que puede ser ingerido por accidente

Soldador de cobre

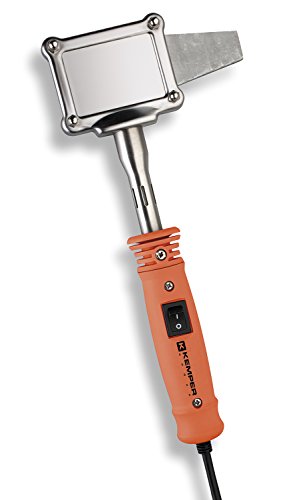

Soldador cobre con forma de martillo, protección viento, soldadura blanda en canalones, chapa y zinc

- Adecuado para cobre, chapa de acero y zinc aleado, soldadura blanda y tejados.

- El soldador es de cobre y tiene forma de martillo.

- El cobre tiene una temperatura de fusión superior a 1000°C.

- El martillo tiene una protección de metal contra el viento.

- Gracias al soporte de almacenamiento, el dispositivo se puede guardar cómodament

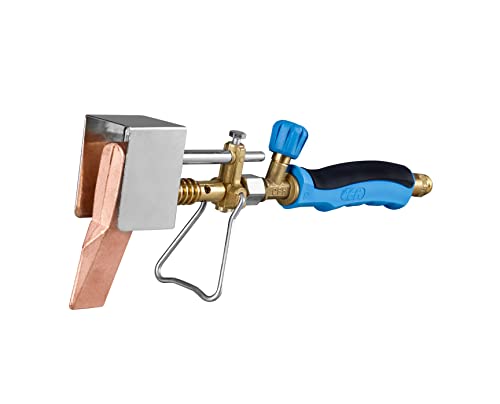

GYS - Lámpara de soldadura de encendido piezoeléctrico, azul

- Lámpara de soldadura multifunción

- Soldadora Tornado con base equipada con un sistema de seguridad de cartuchos antibloqueo patentado con Professional Point Flame

- Mango de goma para un agarre seguro

- Acabado cromado y presión máxima de 999 bar

- Lámpara de soldadura con encendido piezoeléctrico. Base equipada con un cartucho antidesbloqueo patentado. Mango de doble material para un mejor manejo. También disponible con carcasa de metal (añada 0,20 cts a PV)

- NOTA: Este es un producto básico para soldadura de estaño o varios tipos de encendido

Kemper 3040N - Soldador Placa De Cobre, 250 W, Color: Naranja

- Kemper 3040N - Soldador Placa De Cobre, 250 W, color: naranja

CFH 52147 - Soldador de cobre Kl 147

- Temperatura de trabajo 730 ° C

- Paqueteage Dimensiones: 4.0 L x 40.0 H x 13.0 W (centimeters)

- Producto de calidad

- Material duradero