¿Cómo soldar cobre de manera eficiente?

El cobre es un material muy utilizado en la industria y la construcción. Para unir piezas de cobre, una forma común de unión es la soldadura. Para soldar cobre eficientemente, es importante seguir ciertos pasos y tener las herramientas y materiales adecuados.

Lo primero es asegurarse de que las piezas de cobre a unir estén limpias y libres de suciedad, grasa o óxido. Para esto, se puede utilizar un cepillo de acero para raspar las áreas sucias y luego limpiarlas con alcohol o acetona. Es importante retirar cualquier residuo de limpieza antes de continuar.

A continuación, es necesario preparar el calor. Para soldar cobre, se requiere una fuente de calor, como un soplete de gas butano o propano, un soplete de soldadura de acetileno o un horno de soldadura. Es importante elegir una herramienta que sea adecuada para el trabajo que se va a realizar.

Una vez que se dispone de una fuente adecuada de calor, es necesario aplicar el fundente en las piezas de cobre a unir. El fundente es una sustancia química que ayuda a limpiar las áreas que se van a soldar y facilita la adhesión del material de soldadura. Es importante elegir un fundente que sea compatible con el cobre y que no deje residuos tóxicos.

Después de aplicar el fundente, se puede comenzar a soldar las piezas de cobre. Es importante calentar la zona que se va a soldar uniformemente con la fuente de calor elegida. Una vez que la pieza está caliente, se puede aplicar suavemente el material de soldadura y seguir calentando la pieza para asegurarse de que se adhiera correctamente.

Por último, es importante dejar que la pieza se enfríe completamente antes de manipularla. Una vez que la pieza está fría, se pueden limpiar los residuos de soldadura con un raspador o cepillo de acero. Es importante asegurarse de que la unión sea sólida y no se desmorone.

En resumen, para soldar cobre de manera eficiente, es necesario limpiar correctamente las piezas a unir, elegir una herramienta adecuada para el trabajo, aplicar el fundente de forma uniforme, y calentar y soldar las piezas con cuidado. Con un poco de práctica y paciencia, se puede lograr una soldadura de cobre eficiente y duradera.

¿Qué soldadura es mejor para soldar cobre?

Si necesitas soldar cobre, lo mejor es utilizar una soldadura de alto contenido en plata. Esta soldadura es más efectiva que las soldaduras de estaño. Además, la soldadura de plata cuenta con una resistencia mayor en cuanto a la corrosión y es más duradera.

La soldadura de plata se usa predominantemente para la soldadura de tuberías de cobre. Es importante destacar que, aunque la soldadura de alta plata es más costosa que otras, es una inversión que vale la pena por su eficacia y larga duración. Además, al usarla, eliminamos la necesidad de realizar futuras reparaciones o remplazos a corto o mediano plazo.

La soldadura de alta plata es una fusión de componentes que contiene una mezcla de plata, cobre y fósforo. Estos materiales permiten una adherencia y un sellado de calidad superior a cualquier otra soldadura. Se calienta primero el cobre y luego se aplica el material de soldadura. El resultado es una unión fuerte y permanente.

Con la utilización de la soldadura de alta plata se asegura una unión hermética, sin fugas ni filtraciones. Por esta razón los expertos recomiendan realizar soldaduras de tuberías de cobre con este material.

¿Qué soldadura es mejor 50 50 o 95 5?

La elección de la soldadura adecuada es crucial al llevar a cabo cualquier proyecto de soldadura, ya que esto puede afectar directamente la calidad del producto final y su capacidad para resistir a las tensiones y presiones. Entre las opciones más utilizadas se encuentran la soldadura 50 50 y la soldadura 95 5, pero ¿cuál es la mejor opción?

La soldadura 50 50 es una aleación de estaño y plomo, lo que la hace muy fácil de trabajar y una excelente opción para soldar piezas con precisión. Es también muy resistente, lo que la hace ideal para aplicaciones en las que se requiere una alta resistencia mecánica, como en la fabricación de motores o engranajes.

Por otro lado, la soldadura 95 5 está hecha de estaño y antimonio, lo que la hace más dura y duradera que la soldadura 50 50. Es especialmente adecuada para aplicaciones en las que se requiere una soldadura fuerte y duradera, como en la fabricación de tanques de almacenamiento o recipientes a presión.

En general, la elección entre la soldadura 50 50 y la soldadura 95 5 dependerá de las necesidades específicas de cada proyecto de soldadura. Si se necesita una alta precisión y resistencia mecánica, la soldadura 50 50 puede ser la mejor opción, mientras que para aplicaciones que requieren una soldadura fuerte y duradera, la soldadura 95 5 puede ser la elección más adecuada. Es importante consultarlo con un profesional antes de decidirse por una opción u otra, para garantizar el éxito del proyecto de soldadura.

¿Qué electrodo se utiliza para soldar cobre?

Para soldar cobre, es importante escoger el electrodo adecuado para obtener los mejores resultados. El electrodo recomendado para soldar cobre es el electrodo de tungsteno puro.

Este tipo de electrodo es muy popular en la industria debido a que tiene una alta resistencia al calor y al desgaste, lo que lo hace ideal para trabajar con metales difíciles como el cobre. Además, este electrodo tiene una alta conductividad térmica, lo que ayuda a concentrar el calor en el área de la soldadura y minimiza el riesgo de quemar el metal.

Es importante mencionar que el electrodo de tungsteno puro se recomienda principalmente para soldaduras de cobre con el proceso TIG (Tungsten Inert Gas). Este proceso de soldadura es ideal para trabajos de alta precisión, ya que permite un mayor control sobre la energía y el aporte de calor, lo que resulta en unas soldaduras de mayor calidad y apariencia más limpia.

En resumen, si necesitas soldar cobre, la mejor opción es utilizar un electrodo de tungsteno puro con el proceso TIG. Así podrás obtener resultados de calidad y duraderos en tus trabajos de soldadura.

¿Qué tipo de corriente se recomienda para soldar aluminio cobre y latón?

Al soldar materiales como aluminio, cobre y latón, es importante elegir el tipo de corriente adecuado para lograr una unión fuerte y duradera. Primero, es importante entender que estos metales tienen diferentes conductividades eléctricas y térmicas, lo que significa que cada uno requiere un enfoque ligeramente diferente.

En general, se recomienda utilizar corriente continua con polaridad directa para soldar aluminio y cobre. La polaridad directa significa que el electrodo o pistola de soldadura se conecta al metal base, lo que permite que la corriente fluya de manera más eficiente a través del metal y produzca una soldadura más fuerte. El aluminio en particular es un metal que puede ser difícil de soldar debido a su alta conductividad térmica y a la formación de óxido en la superficie, por lo que se recomienda usar una corriente relativamente baja para evitar quemaduras o daños en el material.

Por otro lado, para soldar latón, se suele utilizar corriente alterna en su lugar. Esto se debe a que el latón consiste en una mezcla de cobre y zinc, lo que lo hace más resistente a los cambios de temperatura y la oxidación. La corriente alterna permite una transferencia de calor más equitativa entre los metales, lo que facilita la fusión del latón y produce una unión fuerte y duradera.

En resumen, al soldar aluminio y cobre es recomendable usar corriente continua con polaridad directa, mientras que para el latón es mejor utilizar corriente alterna. Al elegir el tipo de corriente correcto, es posible lograr soldaduras de alta calidad que durarán mucho tiempo y soportarán cargas y tensiones importantes.

Estaño para soldar

InfoCoste - Pasta Soldar

- Flux o también llamado pasta de soldar, para realizar soldaduras perfectas o en sitios difíciles de que agarre el estaño

- Desoxida las piezas a soldar

- Además limpia la punta del soldador y alarga su duración

- Atención: debido a su agradable olor, deberá estar alejado de las manos de los niños, ya que puede ser ingerido por accidente

BROFIL hilo estaño cobre 3 Sn Cu 100g

- Aleación libre de plomo idónea para la soldadura blanda de tuberías de cobre de agua potable, calefacción y gas a baja presión, para trabajos de fontanería en general; certificada y homologada por aenor; de alta fluidez y excelente humectación permite una soldadura más rápida y se caracteriza por una resistencia mecánica elevada

- Norma en iso 9453; aleación 402

- Intervalo de fusión: 227-210oc

- Diseño moderno

lumcov Alambre para Soldadura sin Plomo,Hilo de Soldadura Electronica,Cable de soldadura Estaño Cable Sn99.3% Cu0.7% para Soldadura Eléctrica y DYI

- 【Alambre de Soldadura de Alta Calidad】Tiene buena conductividad eléctrica y térmica, lo que mejora la eficiencia y la calidad de la soldadura. Ya sea que contenga plata o no, puede satisfacer muy bien sus necesidades.

- 【Punto de Fusión】El punto de fusión del alambre de soldadura es de 215 grados Celsius, fluye bien y se calienta de manera uniforme, fácil de usar, proporciona soldaduras excelentes.

- 【loalloy Content】99.3% -Cu0.7% (Sn99.3Cu0.7), flujo bastante bueno, puntos de soldadura uniformes y limpios.

- 【Peso y Diámetro】El diámetro de este alambre de soldadura sin plomo es de 1 mm; Peso neto: 30 g.

- 【Aplicación Amplia】Se utiliza con soldadores y estaciones, para trabajos de bricolaje eléctrico, mejoras para el hogar, reparación de cables, cable, TV, radio, juguetes, etc.

CARRETE ALAMBRE DE ESTAÑO 250G 1MM

- Carrete de alambre de estaño de 1 mm de diámetro para conseguir una fuerte unión entre los componentes soldados y una buena conductividad de la electricidad.

- El total del carrete son 250 gr de estaño en alambre, fácil de usar y no corrosivo, para todo tipo de soldaduras blandas en componentes electricos y electrónicos.

- La composicíon química del alambre es una aleación con un 60% de estaño (Sn), manteniendo así todas las propiedades conductivas y de punto de fusión que lo convierten en un elemento de soldadura ideal.

- Ideal para su uso con cualquier soldador eléctrico de estaño para soldar la unión de componentes elétricos y cables electrónicos.

Flux para soldadura

BOJACK 30ML Jeringa Flujo de Soldadura Pasta de Jeringa Flux con 2 Herramienta de Dispensación de Aguja y Un Jeringa con Varilla de Empuje para LED SMD PCB BGA Soldadura Electronica (1,62 oz/46 g)

- 【Tamaño】Dimensiones del embalaje: 17,8 cm x 11,4 cm x 3,5 cm Peso del Producto (Incluido el Embalaje): Acerca de 70 gramos

- 【Materia Prima de Alta Calidad】Mezcla única de resinas y tixotropos de alta calidad, aplicar para aleaciones de estaño-plomo sin plomo y tradicionales.

- 【Soldadura de alta resistencia】Sin plomo, sin ácido, no tóxico, no corrosivo, buen aislamiento, fácil de estañar, propicio para una soldadura fuerte, mejor fluido.

- 【Amplia gama de aplicaciones】Es adecuado para la limpieza de puntas de soldadores, teléfonos móviles, soldadura electrónica SMD, soldadura electrónica de PCB, reparación de BGA y otras soldaduras de flujo electrónico precisas a nivel de chip.

- 【Fácil de usar】La jeringa de 30 ml se combina con la jeringa de 5 ml. Cada vez que use fundente de colofonia, simplemente empuje una parte de la jeringa grande sobre la jeringa pequeña. Ideal para parchear y reparar componentes de montaje en superficie, versátil y fácil de almacenar.

JBC - 0046565 Flux Fl-15 Reparador De Circuitos

- Liquido a base de agua

- Flux especialmente desarrollado para reparar circuitos y componentes de soldadura

- Se presenta en 15 ml envase de fugas con un pincel de aplicación

- Índice de acidez de 35 mg/ml

SSRDFU Pasta De Soldadura Sin Plomo De Jeringa - Pasta de Soldadura con 2 Herramienta de Dispensación de Aguja, Sin Plomo Pasta De Soldadura De Jeringa Flux, Pegamento de Soldadura(20g)

- 🧰【Nombre del producto】Kit de mantenimiento de pasta de soldadura sin plomo de baja temperatura tipo jeringa

- 🧰【Características del producto】Esta herramienta contiene pasta de soldadura de mantenimiento tipo jeringa, equipada con una varilla de empuje y dos agujas, el modelo es sn42bi58. Pesa 20 gramos y tiene un punto de fusión tan bajo como 138 °C, lo que garantiza una experiencia de soldadura segura y eficiente.

- 🧰[Ámbito de aplicación] Esta soldadura en pasta es adecuada para soldar herramientas, instrumentos, fundentes y reparaciones de electrodomésticos de oro, cobre, hierro y otros metales, proporcionando las herramientas profesionales necesarias para sus proyectos de reparación.

- 🧰【Fácil de usar】Asegúrese de que la superficie de soldadura esté limpia antes de usarla, luego aplique la pasta de soldadura a la superficie de metal a soldar y luego use un soldador para derretir el estaño en el punto de soldadura para completar fácilmente la tarea de soldadura .

- 🧰【Garantía de calidad】Todos nuestros productos son cuidadosamente seleccionados y probados. Estamos comprometidos a brindarle productos de alta calidad y un excelente servicio posventa.

InfoCoste - Pasta Soldar

- Flux o también llamado pasta de soldar, para realizar soldaduras perfectas o en sitios difíciles de que agarre el estaño

- Desoxida las piezas a soldar

- Además limpia la punta del soldador y alarga su duración

- Atención: debido a su agradable olor, deberá estar alejado de las manos de los niños, ya que puede ser ingerido por accidente

Soldador de cobre

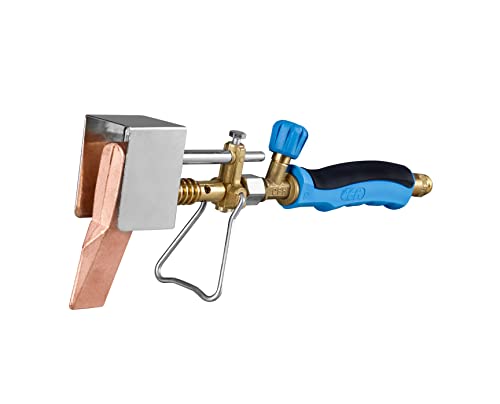

Soldador cobre con forma de martillo, protección viento, soldadura blanda en canalones, chapa y zinc

- Adecuado para cobre, chapa de acero y zinc aleado, soldadura blanda y tejados.

- El soldador es de cobre y tiene forma de martillo.

- El cobre tiene una temperatura de fusión superior a 1000°C.

- El martillo tiene una protección de metal contra el viento.

- Gracias al soporte de almacenamiento, el dispositivo se puede guardar cómodament

GYS - Lámpara de soldadura de encendido piezoeléctrico, azul

- Lámpara de soldadura multifunción

- Soldadora Tornado con base equipada con un sistema de seguridad de cartuchos antibloqueo patentado con Professional Point Flame

- Mango de goma para un agarre seguro

- Acabado cromado y presión máxima de 999 bar

- Lámpara de soldadura con encendido piezoeléctrico. Base equipada con un cartucho antidesbloqueo patentado. Mango de doble material para un mejor manejo. También disponible con carcasa de metal (añada 0,20 cts a PV)

- NOTA: Este es un producto básico para soldadura de estaño o varios tipos de encendido

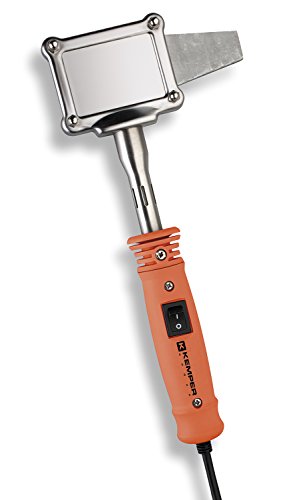

Kemper 3040N - Soldador Placa De Cobre, 250 W, Color: Naranja

- Kemper 3040N - Soldador Placa De Cobre, 250 W, color: naranja

CFH 52147 - Soldador de cobre Kl 147

- Temperatura de trabajo 730 ° C

- Paqueteage Dimensiones: 4.0 L x 40.0 H x 13.0 W (centimeters)

- Producto de calidad

- Material duradero