¿Cómo hacer un nudo para cable?

Los nudos para cables son esenciales en diferentes situaciones, ya sea para organizar y asegurar cables sueltos o para realizar conexiones temporales. A continuación, te mostraremos cómo realizar un nudo básico para cables utilizando el formato HTML.

1. Fist Knot: Este nudo es perfecto para asegurar cables de forma temporal. Para hacerlo, sigue estos pasos:

- Toma los dos extremos del cable que deseas unir y crúzalos.

- Envuelve uno de los extremos alrededor de la parte cruzada del cable dos veces, creando un bucle.

- Pasa el extremo suelto dentro del bucle que acabas de crear.

- Aprieta el nudo tirando de ambos extremos del cable de forma simultánea.

2. Overhand Knot: Este nudo es muy sencillo de realizar y es ideal para mantener cables ordenados y evitar enredos. Aquí te explicamos cómo hacerlo:

- Toma el extremo del cable y haz un lazo simple.

- Introduce el extremo suelto a través del lazo, creando una especie de "nudo corredizo".

- Tira de ambos extremos del cable para ajustar el nudo.

3. Bowline Knot: Este nudo es muy útil para crear una lazada que no se deshaga fácilmente. Sigue estos pasos para hacerlo:

- Dobla el extremo del cable sobre sí mismo para crear un lazo grande.

- Pasa el extremo suelto dentro del lazo.

- Envuelve el extremo suelto alrededor del cable principal y pásalo dentro del lazo una vez más.

Recuerda que estos son solo algunos de los nudos básicos para cables que puedes utilizar. Dependiendo de tus necesidades, quizás debas buscar otros nudos más específicos. ¡Explora y experimenta para encontrar el mejor nudo para cada situación!

En conclusión, aprender a hacer nudos para cables es fundamental para mantener el orden y la seguridad de tus conexiones. No olvides practicar los diferentes tipos de nudos y seguir las recomendaciones de seguridad en el manejo de cables. ¡Manos a la obra y a atar esos cables de forma eficiente!

¿Cuántos torones tiene un cable?

Un cable puede estar formado por varios torones, pero ¿cuántos torones tiene un cable en promedio?

La cantidad de torones en un cable depende del tipo de cable y su uso específico. Los cables de acero, por ejemplo, suelen tener un número determinado de torones para darles resistencia y flexibilidad.

Para cables de tamaño estándar, pueden tenerseis o mástorones. Estostorones están formados porvarias hebras de acero retorcidas entre sí.

Por otro lado, los cables más gruesos o especiales pueden tenerdocetoroneso incluso más. Esto les permite soportar cargas más pesadas o resistir condiciones climáticas extremas.

Es importante destacar que el número detoronesen un cable no es lo único que determina su resistencia y durabilidad. También influyen otros factores como el material de construcción, el diámetro del cable y la calidad de su fabricación.

En resumen, el número de torones en un cable puede variar dependiendo del tipo y del uso que se le dé. No existe un número determinado de torones para todos los cables, ya que cada uno está diseñado específicamente para cumplir con ciertas características y funciones.

¿Qué es el Toron en un cable de acero?

El Toron es un elemento fundamental en un cable de acero. Se define como una estructura formada por la unión de varios alambres o hilos de acero que se entrelazan de forma helicoidal alrededor de un alma central. El propósito del Toron es proporcionar resistencia y flexibilidad al cable, permitiendo su uso en una amplia variedad de aplicaciones.

Existen diferentes configuraciones de Toron, que varían en cuanto al número de hilos y el sentido de torsión utilizado. Los torones pueden ser de tres, cuatro, seis o incluso nueve hilos, dependiendo de las necesidades específicas de resistencia y flexibilidad del cable. Además, pueden tener un sentido de torsión a la derecha (toronado a la derecha) o a la izquierda (toronado a la izquierda), lo que también influye en su rendimiento.

El Toron en un cable de acero es esencial para garantizar su durabilidad y resistencia. Además de proporcionar flexibilidad al cable, el Toron también ayuda a distribuir uniformemente las cargas que actúan sobre él. Esto es especialmente importante en aplicaciones donde el cable se somete a tensiones y fuerzas de tracción intensas, como en el caso de los cables utilizados en puentes, grúas y ascensores.

La elección del tipo de Toron adecuado para un cable de acero depende de varios factores. Estos incluyen el tipo de aplicación, las condiciones ambientales a las que estará expuesto el cable y los requisitos de resistencia y flexibilidad específicos. Por lo tanto, es importante contar con la asesoría de expertos en la selección del Toron adecuado para garantizar el rendimiento óptimo del cable en cada situación.

En resumen, el Toron es un componente esencial en un cable de acero que proporciona resistencia, flexibilidad y distribución uniforme de las cargas. Su correcta elección y configuración juegan un papel crucial en el rendimiento y la durabilidad del cable en diversas aplicaciones.

¿Cómo se mide el cable de acero?

El cable de acero es un componente esencial en diferentes industrias, como la construcción, la industria automotriz y la industria naviera. A la hora de trabajar con cables de acero, es importante conocer su medida para asegurar su correcto uso y funcionamiento.

Existen varios métodos para medir el cable de acero, pero uno de los más utilizados es el calibre. El calibre es una unidad de medida que se utiliza para determinar el grosor de los cables y otros materiales. Se utiliza una herramienta llamada calibrador de cables, que tiene una serie de mordazas que se ajustan al diámetro del cable para obtener una medida precisa.

Para medir el cable de acero con calibre, se debe asegurar que el cable esté limpio y sin óxido. Luego, se coloca la mordaza del calibrador alrededor del cable y se aprieta hasta que quede ajustada. Se debe tener cuidado de no apretar demasiado para no deformar el cable. Una vez que el calibrador esté ajustado, se lee la medida indicada en el calibre.

Es importante tener en cuenta que la medida obtenida con el calibrador de cables es el diámetro del cable, no el grosor. Para obtener el grosor, se debe multiplicar la medida obtenida por el valor de la constante pi (3.1416). Por ejemplo, si el calibrador indica un diámetro de 5 mm, el grosor del cable sería de aproximadamente 15.71 mm. Esta medida es importante para determinar la resistencia del cable y su capacidad de carga.

Otro método común para medir el cable de acero es utilizando una cinta métrica. Se mide desde el extremo del cable hasta el extremo opuesto, asegurándose de que esté bien estirado y sin curvas. La medida obtenida en la cinta métrica será la longitud del cable de acero.

En resumen, para medir el cable de acero se puede utilizar un calibrador de cables o una cinta métrica. El calibrador de cables es la herramienta más precisa y nos proporciona el diámetro del cable, mientras que la cinta métrica nos da la longitud del cable. Ambas medidas son importantes para garantizar el correcto funcionamiento y seguridad al utilizar cables de acero en diferentes aplicaciones industriales.

¿Cuántos tipos de alma tiene un cable de acero?

Un cable de acero es una de las herramientas más utilizadas en diferentes industrias y sectores, como la construcción, la minería y la navegación. Es un componente esencial en diversas aplicaciones, ya sea en la elevación de cargas pesadas, la creación de estructuras o en la realización de tareas de tensión y tracción. Pero, ¿cuántos tipos de alma tiene un cable de acero?

Los cables de acero pueden tener diferentes tipos de alma, que son las partes internas del cable que le dan su resistencia y capacidad para soportar esfuerzos. Uno de los tipos de alma más comunes es el alma de alambre, que consiste en un núcleo de alambre de acero entrelazado. Este tipo de alma proporciona una gran resistencia y durabilidad al cable.

Otro tipo de alma que se utiliza en los cables de acero es el alma de fibra. Esta alma está compuesta por fibras sintéticas o naturales que se entrelazan dentro del cable. La principal ventaja de este tipo de alma es su ligereza, lo cual resulta útil en aplicaciones donde se requiere una gran flexibilidad y maniobrabilidad.

Además de los almas de alambre y de fibra, existen otros tipos de alma menos comunes pero igualmente importantes. Uno de ellos es el alma de polipropileno, que está fabricada con este material plástico. Este tipo de alma se utiliza en cables de acero que requieren una alta resistencia a la corrosión o que estarán en contacto con productos químicos.

En resumen, los tipos de alma que puede tener un cable de acero son el alma de alambre, el alma de fibra y el alma de polipropileno. Cada uno de ellos tiene características específicas que los hacen adecuados para diferentes aplicaciones. La elección del tipo de alma dependerá de las necesidades y requisitos de cada tarea o proyecto en particular.

Abrazaderas de cable

M3 Abrazaderas de Cables, Abrazadera de Alambre de Acero Inoxidable, Sujeta Cables de Acero, Perno en U para Tensar el Cable, Wire Rope Clips para Cuerda Ropa - 16 Piezas

- 【Material excepcional】 Nuestra abrazadera de alambre está hecha de acero inoxidable de alta calidad, resistente, duradera y práctica, con mayor dureza, mejor resistencia al desgaste y no es fácil de dañar y desgastar. deformar. Con su material de alta calidad, las abrazaderas de cables se pueden utilizar durante mucho tiempo.

- 【Borde exquisito】 Nuestra abrazadera de cables tiene una excelente mano de obra, la superficie está tratada con cuidado y no se rayará, la estructura es sólida y no se romperá fácilmente. El borde es liso y no dañará sus manos ni tuberías, lo que le permitirá trabajar de manera más eficiente.

- 【Fácil de usar】 Incluye tornillo en forma de U, montura forjada y dos tuercas. Las dos capas de cable metálico se insertan en el perno en U y se bloquean para una conexión impermeable. El hilo antideslizante en el centro del sillín aumenta efectivamente la fricción.

- 【Amplias aplicaciones】 Perfecto para equipar cuerdas, alambres y cables en usos ilimitados, principalmente en aparejos, sistemas de barandas temporales, asegurar carga, colgar pancartas, banderas y señales y prácticamente todo lo relacionado con cables.

- 【Lo que obtienes】 Un paquete contiene 16 abrazaderas para cables que se pueden usar en exteriores o interiores y satisfacer tus necesidades diarias. Para una conexión segura, asegúrese de utilizar el número correcto de tensores para que los extremos del cable no se deslicen.

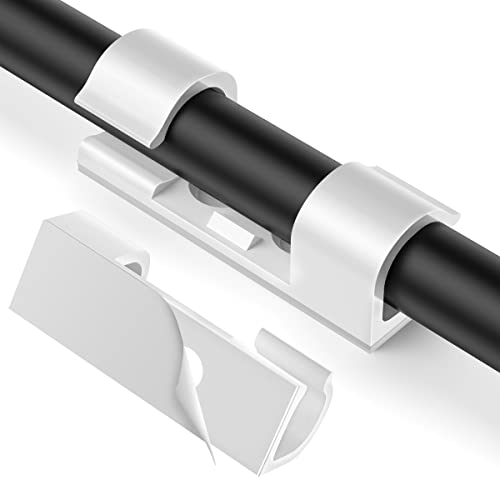

AGPTEK 70 clips de cable autoadhesivos para escritorio cable de alimentación cable de extensión cable de TV cable LAN abrazadera de cable con tornillos sin rastro de gestión de cables color blanco

- Fuerte viscosidad y más resistente: a diferencia de los adhesivos ordinarios de otros productos, el pegamento acrílico de alta calidad es más viscoso y duradero. Hay un pequeño agujero en el centro del clip. El clip del cable se puede fijar mediante un tornillo para hacer el clip más firme.

- Cómodo de usar, sin dejar rastros: abrazadera de cable autoadhesiva, después de arrancar el papel adhesivo en la parte posterior, puede utilizar directamente la abrazadera. La superficie adhesiva es transparente y la abrazadera se ve más bonita cuando se adhiere a la pared blanca. Después de quitarlo, el pegamento no deja rastros.

- Uso amplio: el soporte para cables se adapta a la clasificación y fijación de diferentes tipos de cables (cables telefónicos, cables de red, cables USB, cables de revestimiento, luces decorativas, cables de alimentación, tarjetas de conexión, etc.). Puedes utilizar los clips en tu casa, oficina y coche para crear un ambiente limpio y preciso.

- Consejos de uso: la guía de cables no es adecuada para superficies húmedas y rugosas. Por favor, utilícelo sobre una superficie limpia, lisa y seca, como metal, vidrio, madera, etc. Limpia la superficie antes de usar.

- 【Cantidad y garantía】 Cantidad: clips * 70 tornillos * 70; servicio al cliente sin preocupaciones, si tiene problemas de calidad, póngase en contacto con nosotros por correo electrónico.

100 Pcs Ataduras de Cable, Abrazaderas Reutilizables, Corbatas Correa, Ajustable, Ataduras con Nylon Gancho y Lazo, para Hogar y Oficina, 1.2x15 cm, Negro

- ⭐Material de calidad: están hechos de un material de nailon de muy alta calidad que proporciona una fuerte conexión a los cables y no se rompe en absoluto.

- ⭐Organizador de cables reutilizable y duradero: bridas para cables con material de nailon reutilizable y duradero con ganchos y bucles, buena viscosidad y fácil de caer. No tiene que preocuparse por la seguridad de los artículos después de usarlos.

- ⭐Fácil de usar: simplemente envuelva la brida alrededor del cable, inserte la cola en el orificio superior y apriete y pegue. También es posible conectar varias bridas para cables para formar un cable de alambre más largo para completar el acabado de artículos grandes.

- ⭐Fuerte y estable: las bridas de velcro tienen un cierre de velcro extremadamente fuerte con suficiente capacidad de carga. Esto garantiza una sujeción especialmente estable: ofrece la misma fiabilidad que las bridas para cables convencionales.

- ⭐ Amplia aplicación: la cinta de gancho y lazo de cable ajustable puede mantener su hogar y oficina limpios y ordenados, sin necesidad de enrollar la bobina. Las bridas para cables de gancho y bucle se pueden usar en interiores y exteriores, adecuadas para organizar objetos desordenados como cables, auriculares, teléfono, paraguas y gestión de cables.

Abrazaderas de Cable con tapa de extremo de tornillo, abrazaderas de Cable y alambre de 1-2mm de diámetro, abrazaderas de Cable y alambre de acero de doble extremo, 10 Uds.

- Robusto y resistente al óxido: cuerpo de latón cromado y tornillos de hierro niquelados para una larga vida útil.

- Fácil instalación: no se requiere herramienta de engarzado, solo un destornillador. Clip de liberación rápida para un fácil montaje.

- Uso Versátil: Adecuado para cables con diámetros de 1 a 2 mm en diversas aplicaciones como industria, marina, etc.

- Gestión ordenada de cables: herramienta de engarzado incluida para una organización ordenada de los cables.

- Reutilizable y confiable: sujeta de forma segura tendederos, sombrillas, cercas, pancartas, etc. Con fijaciones fáciles de quitar.

Cinchas de velcro

Sujetacables Reutilizables de 10m con 50 Hebillas, WSZJINB Bridas Negras para Organizador Management de Cables, 2cm de Ancho (10m x 2cm, Negro)

- 【Longitud individual】 puedes cortar la longitud necesaria según tus propias necesidades, sin residuos innecesarios.

- 【Fuerte autoadherencia】 Correa de gancho y correa en el mismo lado, puede ser autoadhesiva, estable y no se cae, reutilizable.

- 【50 bridas para cables】 Puede obtener hasta 50 bandas de velcro de diferentes tamaños, adecuadas para la gestión de cables en interiores y exteriores y otros almacenes y organizaciones de artículos de diferentes tamaños.

- 【Amplia gama de aplicaciones】 Las longitudes personalizadas están diseñadas para adaptarse a objetos de diferentes tamaños como esquís, mochilas, cables, paraguas, esterillas de yoga, bicicletas y organizador de cochecitos de bebé.

- 【Cierre de costura de cinta de cable】 alternativa de cierre ajustable, adecuado para proyectos de costura de bricolaje en interiores y exteriores para toallitas, zapatos, mochilas, manualidades, edredones, cojines, soportes de decoración.

FULARR 20Pcs Ataduras de Cable, Cable Correas Set, Reutilizables Cable Ties, Gancho Bucle Correas, Cable Organizador, 3 Tamaños Diferentes (20x2cm, 30x2cm, 40x2cm) –– Negro

- ✪ Calidad Superior: Las correas de gancho Cinch están hechas de materiales adhesivos de nylon 100% durables con hebilla de plástico. Las bridas de cables se han sometido a múltiples pruebas de durabilidad para garantizar la resistencia de su gancho de nylon flexible y versátil y la construcción de la tela.

- ✪ Flexibilidad Y Versatilidad: Incluye una hebilla de anillo en D de plástico en la cola que permite atarla a un cable o colgarla de un gancho. Se pueden combinar 2 o más correas para extender sus longitudes para sus necesidades especiales. ¡agregue, quite o ajuste sus cables siempre que lo necesite, el cierre de ganchos y bucles siempre es reutilizable!

- ✪ Multiusos: Se pueden usar para atar cables de altavoces, cables de guitarra, cables de televisión, micrófonos de micrófonos, cables de computadoras, auriculares, cables de carga, cables para el hogar / oficina / estudio, cables y mucho más. Utilice tiras de cables para artículos más grandes, como mangueras, paraguas, equipos deportivos, cajas de embalaje, libros, herramientas, etc. Es ideal para mantener todo tipo de cables de cables bien organizados y ordenados en su lugar.

- ✪ Fácil De Usar: Organizar los cables no podría ser más fácil. es mucho mejor que las ataduras de cables de plástico y no es necesario recortarlo. Júntelos, sujete firmemente las envolturas de cable durables alrededor de ellos. La envoltura del cable se abre y cierra de manera fácil y rápida para que pueda agregar o quitar cables.

- ✪ Definitivamente Super Valioso: Para satisfacer sus necesidades exactas, el paquete viene en 3 tamaños más populares. Cada juego de corbata de sujeción incluye 20cm x 10Pcs, 30cm x 5Pcs, 40cm x 5Pcs ataduras de cable multipropósito.

5pcs Bridas Reutilizables Con Hebilla,Bridas Para Cables,Bridas Reutilizables Cables,Bridas Cables,Ajustable Ataduras Cables Con Nylon Gancho De PC,Organización De Cables,TV,Oficina,20 x 500mm,Negro

- 【Material de alta calidad】Bridas de autoadhesivas resistentes y ajustables, fabricadas con nailon y poliéster, suaves pero muy firmes, puede reutilizarlas muchas veces, ahorrando costos y respetuosas con el medio ambiente.

- 【Diseño conveniente】Las bridas para cables ajustables con hebillas son fáciles de quitar, y la longitud de 20 mm x 500 mm es suficiente para el uso diario, en comparación con las bridas para cables de plástico tradicionales, nuestras bridas de gancho y bucle reutilizables son más organizadas y manejables, perfectas para atar cables.

- 【Fácil de usar】Solo envuelva el cable con lazos, inserte el extremo del cable en el orificio y presione con fuerza. Puede extender las bridas para cables según sus necesidades, abrirlas y cerrarlas para obtener una longitud adecuada, y es muy estable y resistente al desgarro.

- 【Aplicaciones amplias】Las correas son perfectas para asegurar cables, cortinas, equipos deportivos, plantas y herramientas. Di adiós al desorden, no más cables enredados. No solo se pueden usar como sujetacables, sino que también se pueden usar como correas para pantalones, cordones, corbatas, correas de embalaje, correas de seguridad, corbatas para plantas o como ayuda para agrupar.

- 【Recordatorio】Estimados clientes y amigos, estamos comprometidos a entregar los mejores productos a sus manos. Si encuentra algún problema durante la compra, comuníquese con nosotros. Le daremos una respuesta satisfactoria lo antes posible. que tengas un hermoso dia.

Trilancer Cinchas Elásticas con Tiras Antideslizantes, 61 cm x 5 cm Correas Multiusos Textiles Autoadherentes para Mangueras, Cuerdas, Bicicletas, Equipaje, Camping o Esterillas de Yoga

- ✅ 【Clasificación de tamaño】-Las cinchas de tamaño L (61 cm) pueden ser usadas en objetos grandes, con diámetros desde 9 cm hasta 33 cm. Para objetos más pequeños se recomiendan las tallas M o S(B097BG9Q9F y B08PK7ZXBX). Se pueden combinar varias cinchas para objetos aún más grandes.

- ✅ 【Elásticas y versátiles】-Hemos dotado de elasticidad a nuestras correas textiles autoadherentes para que puedan ser aprovechadas en una gama más amplia de usos. Las cinchas Trilancer de 61 cm pueden estirarse hasta casi el doble de su longitud original (110 cm).

- ✅ 【Antideslizantes】- El diseño de nuestra correas incluye también goma antideslizante, lo que garantiza la seguridad de los objetos que te importan.

- ✅ 【Multiusos】-Además de aplicaciones comunes como son la organización cables o mangueras, las correas Trilancer han sido probadas satisfactoriamente por nuestros clientes en sombrillas, baterías de bicicletas eléctricas, equipo de camping, colchonetas de yoga, bicicletas, equipaje, barcos, y en todo el hogar

- ✅ 【2 Años de Garantía】- Confiamos plenamente en la calidad de nuestras cinchas y por ello tienen una garantía de 2 años.

Sujetacables

URAQT Clips de Cable Duraderos, 20 Piezas Organizador de Cable Duraderos, con Autoadhesivo Fuerte para TV PC Laptop Cargador o Ratón Hogar Oficina

- VARIEDAD Y ORGANIZADORES Y GESTIÓN: Un total de 20 piezas En 4 soportes diferentes Diseños para sus necesidades individuales: 8 x una ranura, 6 x doble ranura, 4 x tres ranura y 2 x cuatro ranura; Compatible con cables de menos de 6 mm de circunferencia.

- FÁCIL ELIMINACIÓN: Gracias a la almohadilla de acrílico adhesiva, puede eliminarla sin dejar ningún daño a su mesa o residuo (Nota: después de la eliminación única, esto ya no es pegajoso).

- MUCHAS APLICACIONES: Los soportes se pueden usar para una variedad de cables, como cables. Para computadora, TV, cable de alimentación, cable USB o cable de red. Se sostienen en cada superficie de la casa o la oficina.

- DURADERO Y ESTABLE: Estos soportes de cable están fabricados con los más altos estándares y están diseñados para durar mucho tiempo. (Nota: el pegamento se puede debilitar en climas fríos, por lo que recomiendo calentar la almohadilla adhesiva con un secador de pelo o agua caliente antes de usarla).

- AVISO IMPORTANTE: 1) Este clip para cable está diseñado para mantenerse en una superficie LIMPIA, SUAVE y SECA (mesa, vidrio, cerámica, mármol y otros). El producto NO estará en superficies opacas o desiguales, como una pared pintada. 2) Limpie la superficie antes de colocar el clip para mantenerlo en su lugar. 3) NO use el dispositivo dentro de las 24 horas después de pegarlo, de lo contrario, la capacidad de carga se reducirá significativamente.

intervisio Juego Soportes Adhesivos para Bridas de Cable 19 mm x 19mm, Clips Adhesivo para las Brida de Plastico, Base de montaje sujetacables autoadhesivos cables, Negro, 100 Piezas

- FÁCIL DE ADHERIR! Base de montaje sujetacables autoadhesiva, que se adhiere fácilmente a la superficie lisa y funciona bien con el sujetacables de nailon que fija los haces de cables; PARA OBTENER LOS MEJORES RESULTADOS, POR FAVOR LIMPIE LA SUPERFICIE ANTES DE COLOCAR LAS ABRAZADERAS DE CABLE CON UNA SOLUCIÓN DE LIMPIEZA CON BASE DE ALCOHOL;

- ADHESIVO DE ALTA CALIDAD! Los montajes sujetacables con respaldo adhesivo de alta calidad son perfectos para cualquier aplicación que requiere instalar un cable de manera segura, sin dañar la superficie de montaje. Los montajes sujetables proporcionan una solución fácil para fijar los cables y mantener su tabla ordenada;

- CALIDAD SUPERIOR de intervisio! Las bases de montaje para sujetacables son una solución excelente para fijar los cables a la parte posterior de los televisores y equipos de cine en casa, colocando el cableado a lo largo de la pared, a lo largo del techo (en el interior), así como debajo de escritorios y mesas. Se adhiere a cualquier superficie de montaje plana y dura con facilidad y sujeta los cables de manera firme y segura;

- INSTALACIÓN FÁCIL! Las bases bidireccionales vienen con un forro autoadhesivo y un orificio de tornillo central para mayor seguridad. Los montajes sujetacables son esenciales para un trabajo profesional, especialmente si los cables pueden desplazarse. El montaje firme del cableado reduce el riesgo de sacar el cable de su ubicación;

- GARANTÍA 100 % DE SATISFACCIÓN DEL CLIENTE! Si no está 100 % satisfecho con su compra, devuélvalo y se lo reembolsaremos por completo!

SOULWIT® Clips de Soporte de Cable Mejorados, 3 Pcs Autoadhesivo Organizador de Cable, Clips para Cables Duraderos para la Gestión de Cables de Carga USB de Escritorio

- 🔷El paquete viene con 3 soportes para cables, lo suficientemente buenos para mantener todos tus cables desordenados organizados y accesibles en las posiciones que necesites.

- 🔷Los sujetacables que no es tóxica, no es magnética, es antiestática y es flexible. Una vez que inserte el cable en una ranura, no se caerá fácilmente.

- 🔷Adecuado para sujetar cables de menos de 6 mm, como cables de computadora, cables de audio, cables de carga USB y cables de red.

- 🔷El adhesivo de doble cara es muy firme y duradero y funciona bien en superficies lisas y limpias, como mármol, plástico, madera, vidrio, metal y caucho.

- 🔷Ya no tendrá que buscar a tientas en el suelo entre el sofá y la mesa auxiliar, o entre la cama y la mesita de noche para encontrar los extremos de los cables de carga.

Zivacate - 120 Piezas de Bridas Reutilizables para Cables, Ajustables de Nylon con Gancho y Bucle, Organizador de Cables para Oficina, Hogar, Jardín y Más - Color Negro

- 🔌【Estética】Nuestras bridas para cables ofrecen una solución ordenada y atractiva para la gestión de cables. Son perfectas para mantener sus cables y alambres organizados y desenredados, especialmente en entornos con numerosos dispositivos electrónicos como computadoras, consolas de juegos y sistemas de cine en casa.

- 🔌【Versatilidad】Más allá de la gestión de cables, nuestras correas de cable de gancho y bucle tienen una amplia gama de usos. Pueden agrupar varios elementos, como bolígrafos, herramientas o incluso plantas, lo que los convierte en un complemento versátil para su hogar u oficina.

- 🔌【Ajustabilidad】 Nuestras bridas reutilizables ofrecen una flexibilidad superior en comparación con las sujeta cables tradicionales. Se pueden ajustar fácilmente para adaptarse al tamaño de cualquier paquete de cables, proporcionando un ajuste personalizado que las bridas para cables tradicionales, con su tamaño fijo, no pueden igualar.

- 🔌【Eficacia económica】 A diferencia de las bridas cables desechables tradicionales, nuestras correas para bridas cables son reutilizables, lo que las convierte en una opción más sostenible. Con una cantidad de paquete de 120, representan una excelente relación calidad-precio, lo que los convierte en una opción inteligente y duradera para sus necesidades de gestión de cables.

- 🔌【Sin daños】 Nuestras correas de cable autoadhesivas están diseñadas pensando en la facilidad de uso y la seguridad del cable. Estas correas de cable están hechas de nailon duradero y cuentan con un diseño de gancho y bucle. Esto los hace fáciles de instalar y quitar, asegurando que sus cables no se dañen.